本質的に、熱間プレス炉の役割は、強力で制御された圧力と高温を同時に適用することにより、高性能の複合材料を鍛造することです。このプロセスにより、繊維とマトリックスなどの別個の材料層が、個々の構成要素よりも優れた特性を持つ単一の統合されたコンポーネントに統合されます。

熱間プレス炉は、単なるプレス機やオーブンではありません。これは高度に制御された環境を作り出す精密機器です。その主な機能は、空隙率を排除し、材料構成要素間の密接な接触を保証することであり、最終的な複合材料の密度、強度、全体的な性能を根本的に向上させます。

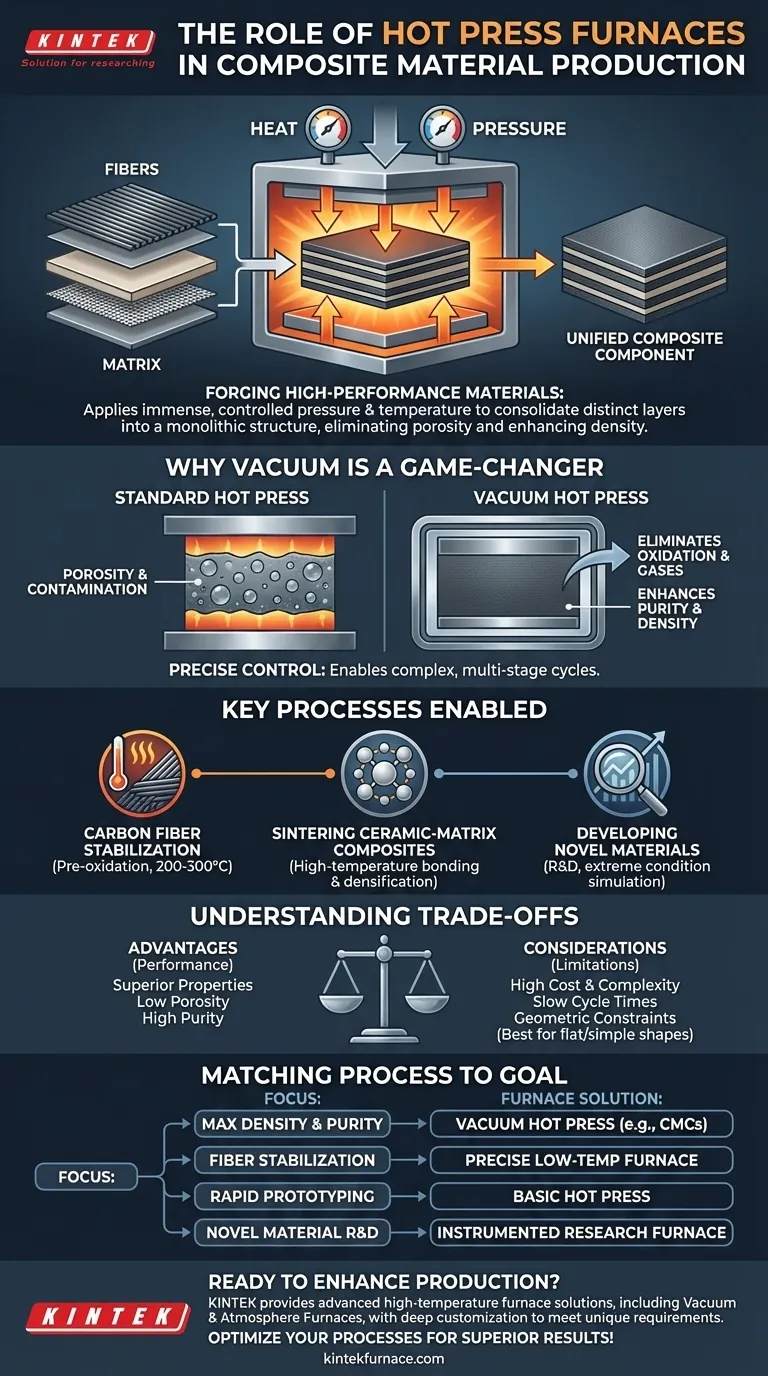

基本的な役割:統一された材料の鍛造

複合材料の強度は、その構成要素がうまく融合することから生まれます。熱間プレス炉は、別々の層から一枚の単一構造へのこの変換を促進する重要なツールです。

熱と圧力の適用

熱と圧力の同時適用は、このプロセスの決定的な特徴です。熱はマトリックス材料を軟化させ、繊維を濡らして流れやすくし、同時に圧力は層を物理的に圧縮します。

この組み合わせた作用により、閉じ込められた空気や揮発性物質が押し出され、空隙のない高密度な最終部品が保証されます。この統合は、所望の機械的特性を達成するために不可欠です。

なぜ真空が複合材料の状況を一変させるのか

標準的な熱間プレスは効果的ですが、真空熱間プレス炉は能力において大きな飛躍を表します。真空中でプロセスを実行することにより、オペレーターは前例のないレベルの制御を得ることができ、次世代材料の製造が可能になります。

汚染と空隙率の排除

真空環境は、高温で材料と反応し不純物を生成する可能性のある酸素や窒素などの大気ガスを除去します。これにより酸化が防止され、材料の化学的純度が保証されます。

チャンバーを排気することで、炉は複合材積層物内の残留ガスや湿気を除去するためのはるかに効果的な経路も提供し、空隙率をさらに低減させます。

正確な温度と圧力制御の実現

高度な真空炉は、加熱と圧力の適用に関して優れた制御を提供します。これにより、特定の材料システムに合わせて調整された複雑な多段階サイクルが可能になります。

この精度は、処理ウィンドウが非常に狭いデリケートな材料の加工や、新しい複合材料の開発にとって極めて重要です。

高度な複合材料製造における主要プロセス

熱間プレス炉は単一のタスクに使用されるのではなく、複合材料の開発および製造のさまざまな段階で採用される多用途ツールです。

炭素繊維の安定化

炭素繊維強化複合材料の製造では、炉は予備酸化に使用されます。これは、炭化のさらに高い温度に備えて、未加工繊維の構造を安定化させるための低温(200〜300°C)の熱処理です。

セラミックマトリックス複合材料の焼結

炭化ケイ素/炭化ケイ素(SiC/SiC)複合材料などの材料の場合、炉は高温熱間プレス焼結に使用されます。このプロセスは、熱と圧力を使用してセラミック粒子を結合させ、繊維の周りのマトリックスを緻密化し、信じられないほど強靭で耐熱性のあるコンポーネントを作成します。

新規材料の開発

研究者は、極限状態での材料挙動を調査するために熱間プレス炉に大きく依存しています。これらの環境をシミュレートすることにより、航空宇宙、防衛、エネルギー用途向けの新しい先進材料の基本的な特性を理解し、開発を加速することができます。

トレードオフの理解

強力である一方で、熱間プレス技術は万能の解決策ではありません。考慮しなければならない特定の制限があります。

コストと複雑さ

熱間プレス炉、特に高真空モデルは、多額の設備投資を必要とします。複雑な処理サイクルを管理するには、特殊なインフラストラクチャと高度な訓練を受けたオペレーターが必要です。

サイクルタイムの制限

射出成形などのより速い製造方法と比較して、熱間プレスは比較的遅いバッチベースのプロセスです。加熱、保持、冷却サイクルは数時間かかる場合があり、生産スループットを制限します。

形状の制約

一軸圧力を適用するという性質上、熱間プレスは比較的単純な、平坦な、または緩やかに湾曲した形状の製造に最も適しています。非常に複雑な三次元形状の部品の製造は困難または不可能です。

複合材料の目標にプロセスを合わせる

適切なアプローチを選択することは、材料の意図された結果に完全に依存します。

- 主な焦点が最高の密度と純度である場合(例:CMC): 高温焼結と内部空隙の排除には、真空熱間プレスが不可欠です。

- 主な焦点が前駆体繊維の安定化である場合: 適切な予備酸化には、200〜300°Cの範囲で正確な制御を行う炉が極めて重要です。

- 主な焦点が単純なラミネートの迅速なプロトタイピングである場合: 基本的な非真空熱間プレスが、初期テストにとって十分な統合を提供する可能性があります。

- 主な焦点が新規材料システムの開発である場合: 厳密に制御された条件下での挙動を調査するには、高度に計装化された研究用炉が必要です。

最終的に、熱間プレス炉を習得することが、先進的な複合材料の完全な性能ポテンシャルを引き出す鍵となります。

要約表:

| 側面 | 複合材料製造における役割 |

|---|---|

| 主な機能 | 熱と圧力を同時に適用することにより、層を統一された構造に統合する。 |

| 主な利点 | 空隙率の排除、密度と強度の向上、材料純度の保証。 |

| 可能になるプロセス | 炭素繊維の安定化、セラミックマトリックス複合材料の焼結、新規材料の開発。 |

| 考慮事項 | 高コスト、遅いサイクルタイム、複雑な形状に対する幾何学的制約。 |

精密さで複合材料の製造能力を高める準備はできましたか? KINTEKは、優れた研究開発と社内製造を活用し、多様な研究室に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムなどの製品ラインは、独自の実験要件に正確に適合するための強力なカスタムメイド機能によって補完されています。当社の特注の熱間プレス炉が、優れた結果を得るために複合材料プロセスを最適化する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空焼結用圧力式真空熱処理焼結炉

- 小型真空熱処理・タングステン線焼結炉