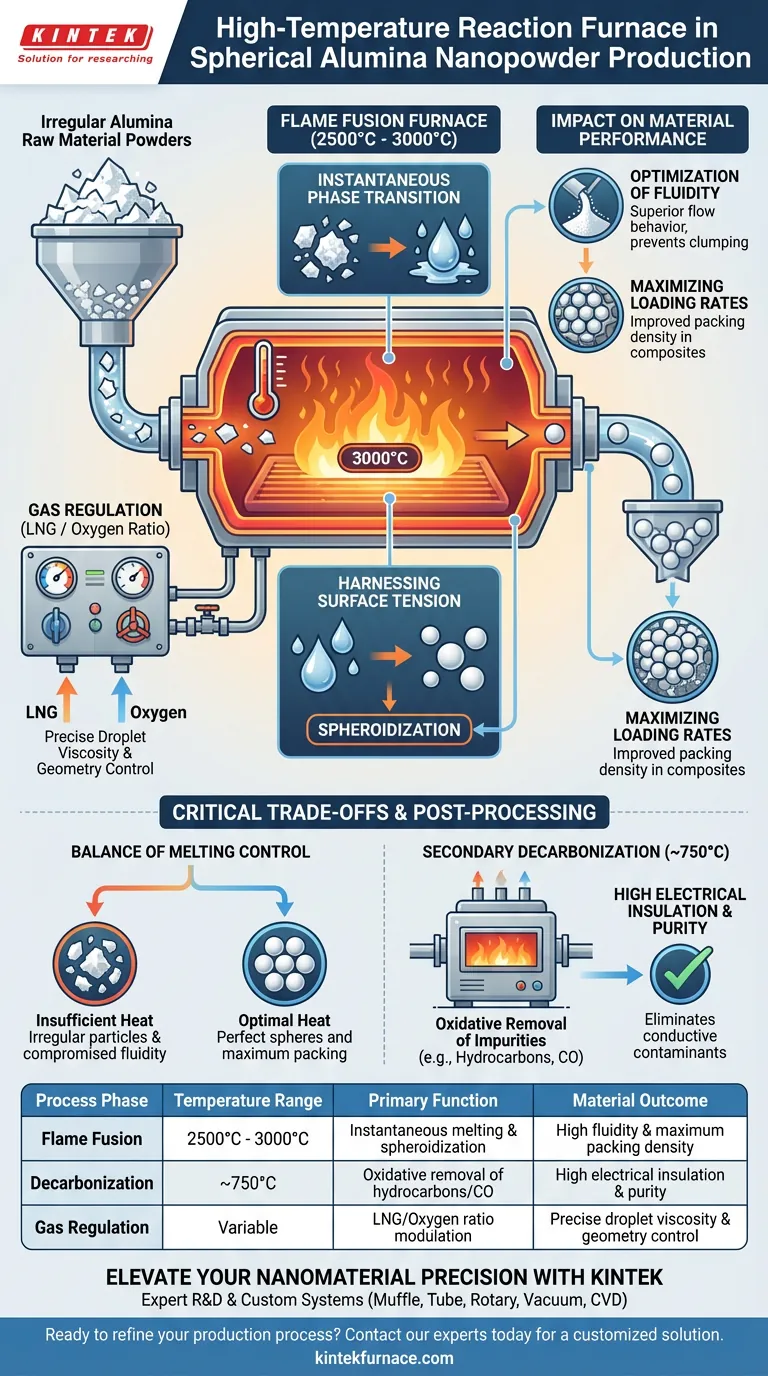

高温反応炉は、火炎溶融プロセスにおける主要な変換容器として機能し、材料の形態変化を担います。2500~3000℃という極端な熱環境を生成し、不規則なアルミナ原料粉末を瞬時に溶融させて液滴にします。

炉の主な機能は、精密な熱管理を通じて急速な球状化を促進することです。燃焼雰囲気の制御により、炉は溶融液滴の表面張力を決定し、それが粒子形状と、複合用途での最終材料の効率的な充填能力を直接決定します。

球状化のメカニズム

瞬時の相転移

炉の基本的な役割は、アルミナの高い融点を克服することです。

2500~3000℃の温度を維持することにより、炉は原料粉末に固体から液体への即時の相転移を強制します。

この急速な溶融は、各粒子が熱ゾーンを離れる前に完全に溶融することを保証するために重要です。

表面張力の活用

アルミナが液化すると、物理法則が働きます。

炉環境により、液滴は表面張力により自然に完全な球形に引き寄せられます。

不規則でギザギザした粒子から滑らかな球へのこの変換は、火炎溶融プロセスの付加価値の定義です。

ガス比による溶融制御

炉は単なる熱源ではなく、調整可能な反応チャンバーです。

オペレーターは液化天然ガス(LNG)と酸素の流量比を調整して、火炎特性を調整します。

この精密な制御により、粉末の溶融度が調整され、液滴が効果的に円形化するのに適切な粘度と表面張力を持つことが保証されます。

材料性能への影響

流動性の最適化

炉で生成される球状形状は、粉末のバルクでの挙動を劇的に変化させます。

球状粉末は優れた流動性を示し、ギザギザした粉塵のように塊になるのではなく、液体のように流れます。

充填率の最大化

粒子が球形であるため、より密に充填できます。

これにより、複合材料の充填率が向上し、メーカーは指定された量の樹脂またはバインダーに、より多くの機能性アルミナを適合させることができます。

重要なトレードオフと後処理

溶融制御のバランス

完璧な球体を達成するには、LNG/酸素比の繊細なバランスが必要です。

温度または滞留時間が不十分な場合、粉末は完全に溶融せず、流動性を損なう不規則な形状になります。

逆に、粒子径分布を維持するために、積極的な熱環境を管理する必要があります。

二次脱炭の役割

融解炉は最大3000℃で粒子を成形するために動作しますが、すべての不純物を除去するわけではありません。

脱炭には、通常750℃で実行される二次高温プロセスが必要です。

このステップでは、酸化反応を利用して、アセトアルデヒド、炭化水素、一酸化炭素などの吸着された不純物を除去します。

この二次熱処理がないと、残留炭素は熱抵抗や望ましくない導電経路を生成し、最終複合材料の電気絶縁特性を損なう可能性があります。

目標に合った選択をする

アルミナナノ粉末生産の有効性を最大化するために、炉パラメータを特定の材料要件に合わせて調整してください。

- 物理的な充填と流れが主な焦点の場合: 2500~3000℃の範囲でのLNG/酸素比の精密制御を優先して、最大の球状化と表面張力を確保してください。

- 電気絶縁が主な焦点の場合: 導電性汚染物質として作用する炭素質不純物を除去するために、750℃での明確な脱炭保持を含むプロセスを確保してください。

炉は単なるヒーターではなく、粒子形状と表面化学を同時にエンジニアリングするための精密ツールです。

概要表:

| プロセス段階 | 温度範囲 | 主な機能 | 材料結果 |

|---|---|---|---|

| 火炎溶融 | 2500℃~3000℃ | 瞬時の溶融と球状化 | 高い流動性と最大の充填密度 |

| 脱炭 | 約750℃ | 炭化水素/COの酸化除去 | 高い電気絶縁性と純度 |

| ガス調整 | 可変 | LNG/酸素比の変調 | 精密な液滴粘度と形状制御 |

KINTEKでナノマテリアルの精度を向上させましょう

高度な熱エンジニアリングで優れた材料性能を解き放ちましょう。高充填複合材料向けの球状アルミナを最適化する場合でも、精密な脱炭によるピーク電気絶縁を確保する場合でも、KINTEKは必要な専門知識を提供します。

専門的な研究開発と世界クラスの製造に裏打ちされた、マッフル、チューブ、ロータリー、真空、CVDシステムの包括的な範囲を提供しています。当社のすべてのラボ用高温炉は、特定の用途のユニークな雰囲気および熱的要件を満たすように完全にカスタマイズ可能です。

生産プロセスを改善する準備はできましたか? 材料の卓越性を保証するカスタマイズされた炉ソリューションを設計するために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

参考文献

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- CMS膜の熱分解中に高純度アルゴンフローを使用する主な目的は何ですか?高純度の結果を達成する

- MTO合成に高純度アルゴンガスが必要なのはなぜですか?レニウム有機金属触媒における安定性を確保する

- ゾルゲル法における高温焼成炉の目的は何ですか?高純度と結晶性の達成

- PPy/alpha-Fe2O3複合材料の後処理における真空乾燥オーブンの機能は何ですか?専門家の洞察

- 高精度恒温槽が必要な理由とは?光ファイバーセンサーの正確な校正を実現する

- ニッケル・アルミニウム合金合成のモニタリングに光学式高温計が必要なのはなぜですか? 急速な熱爆発を捉える

- TBCシステムの評価において、高温自動サイクル炉はどのような役割を果たしますか?耐久性を今すぐ検証しましょう。

- エレクトロスラグ再溶解(ESR)技術は、Ni30超合金の純度と延性を最大限に高めるにはどのように役立ちますか?