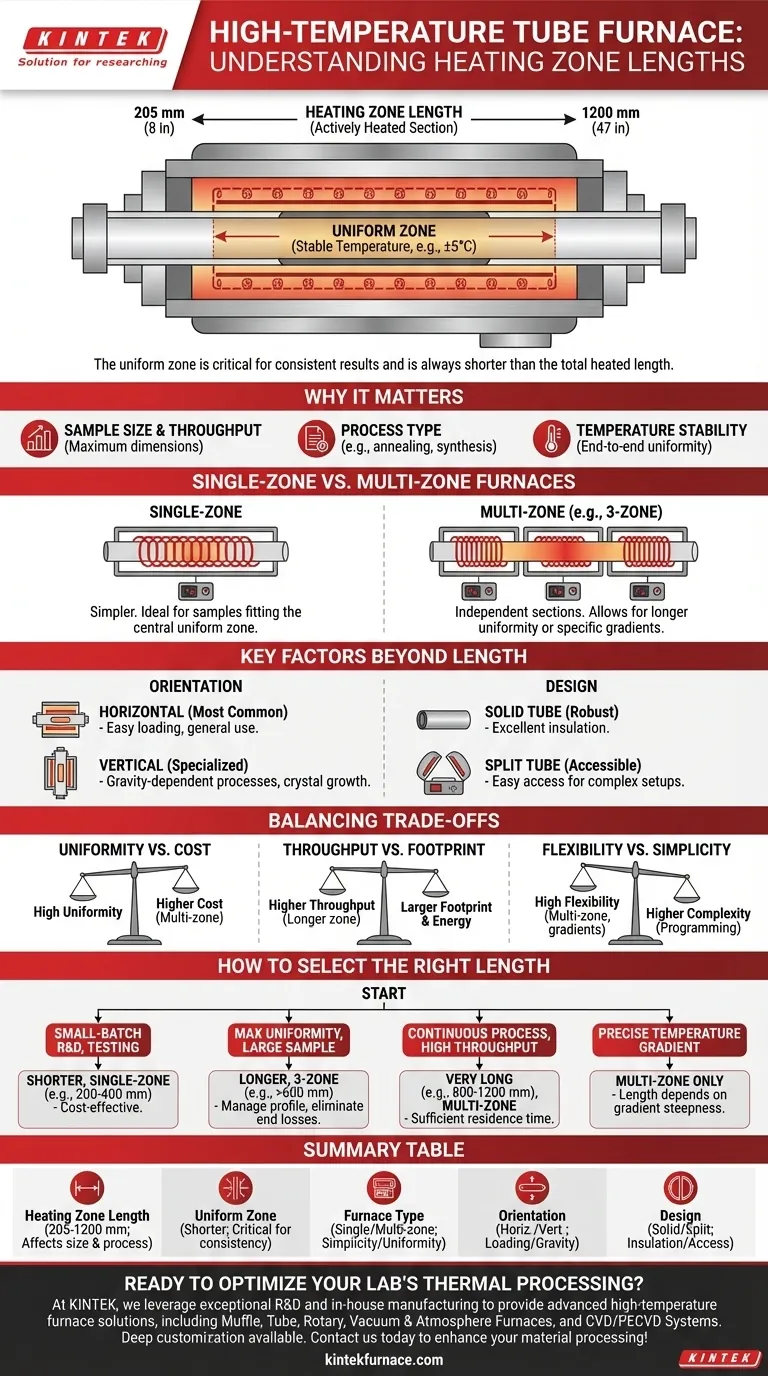

実際には、高温管状炉の加熱ゾーン長は通常、205 mm(約8インチ)から1200 mm(約47インチ)の範囲です。この長さは、周囲の電熱コイルによって積極的に加熱される炉のチューブのセクションを定義します。しかし、有効な作業領域は、この単一の寸法だけでは決まりません。

指定された加熱ゾーン長は出発点ですが、真の目標は、特定のサイズの均一温度ゾーンを達成することです。材料処理のニーズに適した炉を選択するには、総加熱長とこの均一ゾーンの違いを理解することが重要です。

加熱ゾーン長が重要なパラメーターである理由

加熱ゾーンの長さは恣意的な仕様ではなく、炉の能力を直接決定します。これは、サンプルサイズ、プロセスタイプ、温度安定性を決定する主要な要因です。

「均一ゾーン」の定義

加熱ゾーン長とは、加熱素子の物理的な長さを指します。しかし、熱はチューブの端で自然に放散され、温度低下を引き起こします。

本当に重要な寸法は均一ゾーンです。これは、加熱ゾーン内で温度が指定された許容範囲内(例:±5°C)で安定して一貫している中央領域です。

原則として、均一ゾーンは常に総加熱ゾーン長よりも短くなります。加熱ゾーンが長いほど、一般的に温度均一性の領域も長くなります。

シングルゾーン炉とマルチゾーン炉

管状炉にはシングルゾーン構成とマルチゾーン構成があり、加熱された長さの機能が根本的に変わります。

シングルゾーン炉は、1つの連続した発熱体と1つのコントローラーを備えています。シンプルで、中央の均一ゾーン内に収まるサンプルを処理するのに理想的です。

マルチゾーン炉は、総加熱長をいくつかの独立したセクション(多くの場合3つ)に分割します。各ゾーンには独自の熱電対とコントローラーがあり、より長い長さにわたって非常に均一な温度プロファイルを作成したり、意図的に特定の温度勾配を作成したりできます。

長さ以外の重要な要素

炉を選択するには、単一の数値だけでなく、その設計を見る必要があります。物理的な設計と向きは、加熱された長さと同様に、成功したプロセスにとって重要です。

炉の向き:水平型 vs. 垂直型

水平型炉は最も一般的な設計です。装填が容易で、焼鈍、乾燥、一般的な化学準備など、幅広い用途に適しています。

垂直に立つ垂直型炉は、特殊なプロセスに使用されます。重力が有利に働く用途、例えば結晶育成や、サンプルがチューブ壁に接触するのを防ぐ必要がある場合に理想的です。

炉の設計:スプリット型 vs. ソリッドチューブ型

ソリッドチューブ型炉は、単一の固定された円筒形です。堅牢で、優れた断熱性を提供します。

スプリットチューブ型炉は、二つ折り式に開くことができる2つの半分で設計されています。これにより、ワークチューブへのアクセスがはるかに容易になり、複雑なセットアップや迅速なサンプル交換が必要なプロセスにとって非常に価値があります。

トレードオフの理解

炉を選択する際には、競合する優先順位のバランスを取る必要があります。加熱された長さは、いくつかの重要なトレードオフの中心にあります。

均一性 vs. コスト

長く、非常に均一な温度ゾーンを達成するには、より複雑で高価な炉が必要です。3ゾーン炉は、シングルゾーン炉と比較して600mmの長さで優れた均一性を提供しますが、コストは大幅に高くなります。

スループット vs. 設置面積

加熱ゾーンが長いほど、より大きなサンプルや連続的な材料供給に対応でき、プロセススループットが向上します。トレードオフは、より大きな物理的な設置面積とより高いエネルギー消費です。

プロセスの柔軟性 vs. 簡素性

マルチゾーン炉は、高度な材料合成のためのカスタム温度勾配を作成するための優れた柔軟性を提供します。ただし、これには複数のコントローラーのプログラミングと管理という複雑さが伴います。短いシングルゾーン炉は、基本的な加熱作業にははるかに操作が簡単です。

用途に適した加熱長を選択する方法

炉の生の仕様だけでなく、プロセスの特定の要件に基づいて決定してください。

- 小バッチの研究開発やサンプルテストが主な焦点である場合: 短いシングルゾーン炉(例:200-400 mm)が、多くの場合最も費用対効果が高く実用的な選択肢です。

- 大型サンプルの最大温度均一性が主な焦点である場合: 長い3ゾーン炉(例:600 mm以上)が、温度プロファイルを積極的に管理し、端部損失を排除するために必要です。

- 連続プロセスまたは高スループットが主な焦点である場合: 非常に長い炉(例:800-1200 mm)、おそらく複数のゾーンを持つ炉が、材料に十分な滞留時間を提供するために必要です。

- 正確な温度勾配の作成が主な焦点である場合: マルチゾーン炉が唯一の選択肢です。全体の長さは、作成する必要がある勾配の急峻さと長さに依存します。

最終的に、適切な炉を選択することは、その設計と機能を、作業が要求する正確な熱環境に合わせることです。

要約表:

| パラメーター | 一般的な範囲 | 主な洞察 |

|---|---|---|

| 加熱ゾーン長 | 205 mm から 1200 mm | 積極的に加熱されるセクションを定義。サンプルサイズとプロセスタイプに影響。 |

| 均一ゾーン | 加熱ゾーンより短い | 安定した温度(±5°C)の中央領域。一貫した結果のために重要。 |

| 炉のタイプ | シングルゾーンまたはマルチゾーン | 簡素さにはシングルゾーン。均一性と勾配にはマルチゾーン。 |

| 向き | 水平または垂直 | 装填の容易さには水平。重力に依存するプロセスには垂直。 |

| 設計 | ソリッドまたはスプリットチューブ | 断熱にはソリッド。容易なアクセスと迅速な交換にはスプリット。 |

研究室の熱処理を最適化する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様独自の実験要件を正確に満たすための強力な詳細なカスタマイズ機能も備えています。小バッチの研究開発、大型サンプル、連続プロセスなど、どのような作業であっても、優れた温度制御と効率を実現するお手伝いができます。今すぐお問い合わせください。当社の炉がお客様の材料処理をどのように強化できるかをご相談しましょう!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉