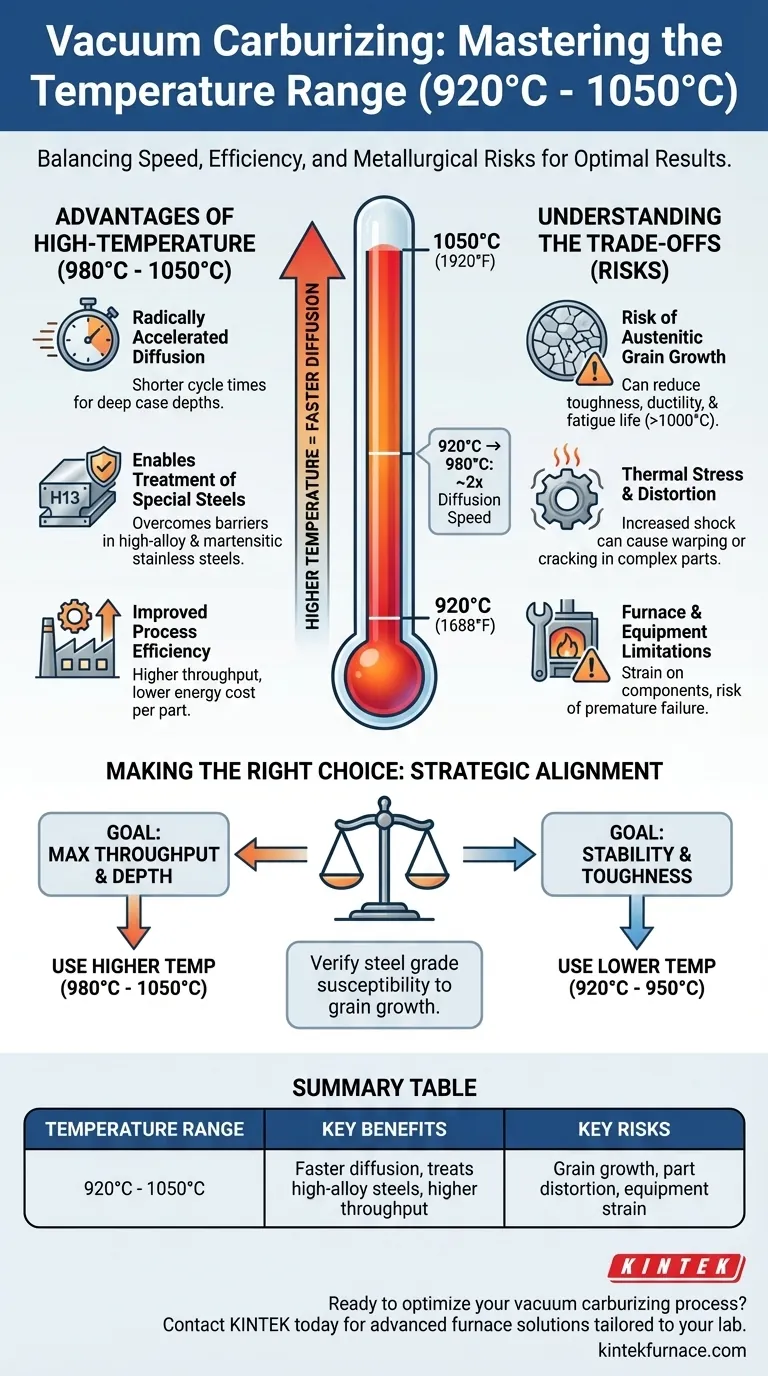

真空浸炭では、一般的な動作温度範囲は、従来のレベルの約920°Cから最大1050°C(1920°F)まで広がっています。この広い範囲により、プロセスに大きな柔軟性がもたらされ、高温では浸炭サイクルが大幅に加速されます。例えば、温度を920°Cから980°Cに上げると、炭素拡散の速度を効果的に2倍にすることができます。

高温を使用できることは真空浸炭の中核的な利点ですが、万能な解決策ではありません。最適な温度は戦略的な選択であり、速度と効率の必要性と、粒界成長や部品の歪みという冶金学的リスクとのバランスを取る必要があります。

高温浸炭の利点

従来の浸炭温度を超える主要な理由は速度です。これは、効率と材料能力の両方に深い影響を与えます。

拡散の劇的な加速

熱は拡散の原動力です。プロセス温度を上げることにより、炭素原子が鋼表面に浸透する速度は指数関数的に増加します。

この関係は、920°Cで何時間もかかる深い硬化層を得るのに、980°C以上ではその何分の1かの時間で達成できることを意味します。これは直接的にサイクルタイムの短縮につながります。

特殊鋼の処理を可能にする

多くの最新の高性能合金は、従来の浸炭にとって課題を提示します。その高いクロム含有量やその他の合金元素は、炭素の吸収を阻害する可能性があります。

高温での真空浸炭は、これらの障壁を克服するために必要なエネルギーを提供します。特に、マルテンサイト系ステンレス鋼、H13のような工具鋼、および硬く耐摩耗性の表面が必要とされるその他の高合金鋼に効果的です。

プロセス効率の向上

サイクルタイムが短縮されると、直接的に運用効率が向上します。炉は1日により多くの負荷を処理できるようになり、スループットが増加し、各部品に関連するエネルギーコストが削減されます。これにより、高温真空浸炭は大量生産において非常に経済的な選択肢となります。

トレードオフの理解

高温は大きな利点をもたらしますが、管理する必要がある重要な冶金学的および機械的トレードオフも伴います。

オーステナイト粒界成長のリスク

鋼を非常に高い温度、特に1000°C以上で保持すると、材料の微細構造内でオーステナイト粒界の成長が促進されます。

焼入れ時、大きな結晶粒は靭性、延性、および疲労寿命の低下につながる可能性があります。これは、高い衝撃や周期的な負荷を受ける部品にとって重要な考慮事項です。

熱応力と歪み

浸炭工程と焼入れ媒体との間の温度差が大きくなると、熱衝撃が増加します。

これにより、より大きな部品の歪みが生じる可能性があり、これは複雑な形状や厳しい寸法公差を持つ部品にとって大きな懸念事項です。深刻な場合、亀裂を引き起こすことさえあります。

炉および装置の制限

1000°Cを超える温度で継続的に稼働することは、発熱体や断熱材などの炉の部品に大きな負担をかけます。

すべての真空炉がこの温度範囲の上限で連続運転できるように設計または評価されているわけではありません。装置を設計限界を超えて使用すると、早期故障や高価なダウンタイムにつながる可能性があります。

目標に合った適切な選択をする

適切な温度を選択することは、単一の「最適な」数字を見つけることではなく、プロセスパラメータを特定のエンジニアリング目標と整合させることです。

- 最大のスループットと深い浸炭層が主な焦点である場合:より高い温度(980°C~1050°C)を使用しますが、特定の鋼種が有害な結晶粒成長に対して過度に感受性でないことを確認してください。

- 高合金鋼やステンレス鋼の処理が主な焦点である場合:効果的な表面硬化に必要な炭素吸収と炭化物形成を達成するためには、より高い温度がしばしば前提条件となります。

- 寸法安定性と部品の靭性が主な焦点である場合:従来のより低い範囲(920°C~950°C)で操作して、熱応力を最小限に抑え、過度の結晶粒成長を防ぎます。

最終的に、真空浸炭を習得することは、材料、部品の形状、および最終的な性能要件に最も合致する温度を戦略的に選択することにあります。

概要表:

| 温度範囲 | 主な利点 | 主なリスク |

|---|---|---|

| 920°C - 1050°C | 高速拡散、高合金鋼の処理、高スループット | 結晶粒成長、部品の歪み、装置への負担 |

真空浸炭プロセスを最適化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活かし、お客様のラボに合わせて調整された先進的な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験ニーズに正確に応える強力な深いカスタマイズ能力によって補完されています。今すぐお問い合わせください。効率を高め、優れた結果を達成しましょう!

ビジュアルガイド