機械産業において、焼鈍炉は熱処理に不可欠なツールです。 その主な目的は、金属の微細構造を変化させ、特定の成果、特に材料を軟化させ、延性を高め、鋳造、鍛造、溶接などの製造プロセス中に蓄積される内部応力を除去することです。この制御された加熱および冷却サイクルにより、材料はより予測可能になり、加工しやすくなります。

焼鈍の核となる機能は、製造における望ましくない影響を逆転させることです。金属を成形または接合するプロセスは、しばしば金属を硬く、脆く、内部応力でいっぱいの状態にします。焼鈍は「リセット」として機能し、より軟らかく、より安定した均一な材料を作り出し、その後の機械加工や最終用途に備えます。

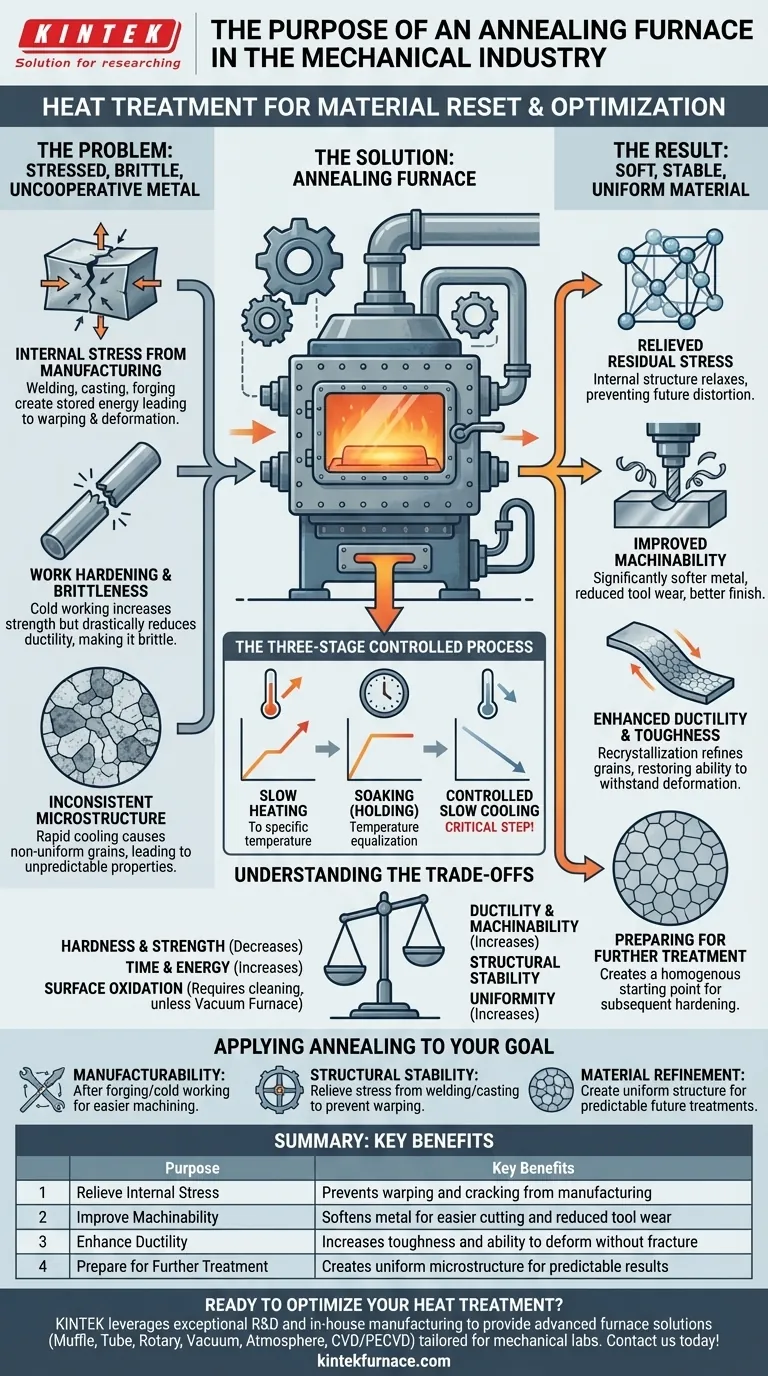

核心的な問題:なぜ焼鈍が必要なのか

金属部品が焼鈍される前は、多くの場合、応力を受けた扱いにくい状態にあります。いくつかの一般的な製造プロセスがこの状態を作り出すため、焼鈍は必要な中間ステップとなります。

製造による内部応力

溶接、鋳造、重鍛造などのプロセスは、材料の原子構造に大きな内部応力を導入します。これに対処しないまま放置すると、この蓄積されたエネルギーは時間の経過とともに反り、変形、さらには自然な亀裂につながる可能性があります。

加工硬化と脆性

金属が冷間状態で曲げられたり、圧延されたり、引き抜かれたりすると、加工硬化を起こします。これにより強度と硬度は増加しますが、延性も大幅に低下し、脆くなり、さらに成形しようとすると破断しやすくなります。

不均一な微細構造

鋳造などの急速冷却は、金属内に不均一で粗い粒状構造を作り出すことがあります。この不均一性は、予測不可能な機械的特性やワークピース全体の弱点につながる可能性があります。

焼鈍炉がこれらの問題を解決する方法

焼鈍炉は、応力、硬度、不均一性の問題を体系的に解消するために、正確な熱サイクルを使用します。このプロセスは基本的に制御が重要です。

3段階のプロセス

焼鈍は3つの主要な段階で構成されます。まず、材料は特定温度までゆっくりと加熱されます。次に、全体が均一になるようにその温度で保持されます(または「ソーク」されます)。最後に、望ましい特性を達成するために最も重要なステップである、非常にゆっくりとした制御された速度で冷却されます。

残留応力の除去

ゆっくりとした冷却段階により、金属の内部結晶格子が緩和し、より低エネルギーで安定した配置に再形成されます。これにより、以前の操作から閉じ込められた残留応力が効果的に除去され、将来の歪みが防止されます。

被削性の向上

材料全体の硬度を低減することで、焼鈍は材料を大幅に軟化させます。これにより、被削性が直接向上し、切削が容易になり、工具の摩耗が減少し、機械加工速度が向上し、より良い表面仕上げが得られます。

延性と靭性の向上

加熱と保持の段階では、再結晶と呼ばれる現象が起こり、新しいひずみのない結晶粒が形成され、材料の微細構造が精製されます。この精製された粒状構造が延性と靭性を回復させ、金属が破断することなく塑性変形に耐える能力を与えます。

さらなる処理への準備

焼き入れのような最終硬化プロセスを必要とする部品の場合、焼鈍は均一で微細な粒状構造を作り出すために使用されます。これにより、予測可能で均質な出発点が得られ、最終的な熱処理がワークピース全体で均一に反応することを保証します。

トレードオフの理解

焼鈍は非常に効果的ですが、妥協点がないわけではありません。これらのトレードオフを理解することは、プロセスを正しく使用するために重要です。

硬度と強度のコスト

焼鈍の主な結果は軟化です。これは、得られる延性と被削性の向上と、失われる硬度と引張強度の間に直接的なトレードオフがあることを意味します。このため、焼鈍は最終ステップではなく、中間ステップであることがよくあります。

時間とエネルギーの消費

焼鈍サイクル、特にゆっくりとした冷却段階は、時間がかかり、かなりの熱エネルギーを必要とします。これにより、製造プロセス全体の時間とコストの両方が増加します。

表面酸化とスケール

酸素の存在下で加熱されると、ほとんどの金属は表面に酸化層、つまり「スケール」を形成します。これには、酸洗いやサンドブラストなどの二次的な洗浄プロセスが必要となることがよくあります。これは、酸素を含まない環境でサイクルを実行する真空焼鈍炉を使用することで回避できます。

目標への焼鈍の適用

焼鈍を使用するかどうかの決定は、部品に達成する必要がある特定の特性によって決まります。

- 主な焦点が製造性である場合: 鍛造または冷間加工後に焼鈍を使用して材料を軟化させ、機械加工、成形、または引き抜きを容易にします。

- 主な焦点が構造安定性である場合: 溶接または鋳造からの内部応力を除去するために焼鈍を使用し、長期的な反りや応力腐食割れを防ぎます。

- 主な焦点が材料特性の精製である場合: 焼鈍を使用して、焼き入れや焼き戻しなどのその後の熱処理から予測可能な結果を得るために、均一で精製された粒状構造を作成します。

最終的に、焼鈍プロセスを習得することで、材料の基本的な機械的特性を正確に制御できるようになります。

概要表:

| 目的 | 主な利点 |

|---|---|

| 内部応力の除去 | 製造による反りや亀裂を防ぎます |

| 被削性の向上 | 金属を軟化させ、切削を容易にし、工具摩耗を低減します |

| 延性の向上 | 靭性と破断せずに変形する能力を高めます |

| さらなる処理への準備 | 予測可能な結果を得るために均一な微細構造を作成します |

金属熱処理プロセスを最適化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、機械産業の研究所向けに調整された高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験ニーズを正確に満たす強力なディープカスタマイズ機能によって補完されています。今すぐお問い合わせください、当社の焼鈍炉がお客様の材料性能と効率をどのように向上させられるかご相談ください!

ビジュアルガイド