本質的に、真空焼結炉は、真空中で熱を使用して粉末材料を固体の高密度な物体に融合させる、高度に制御された工業用オーブンです。その主な目的は、空気中で材料を加熱する際に発生する酸化などの化学反応を防ぐことにより、高性能部品を作成することです。

真空焼結炉の真価は、高温を発生させる能力だけでなく、超高純度な環境を作り出す力にあります。この制御された雰囲気こそが、従来の加熱方法では達成不可能な、優れた強度、純度、性能を持つ先端材料の製造を可能にするのです。

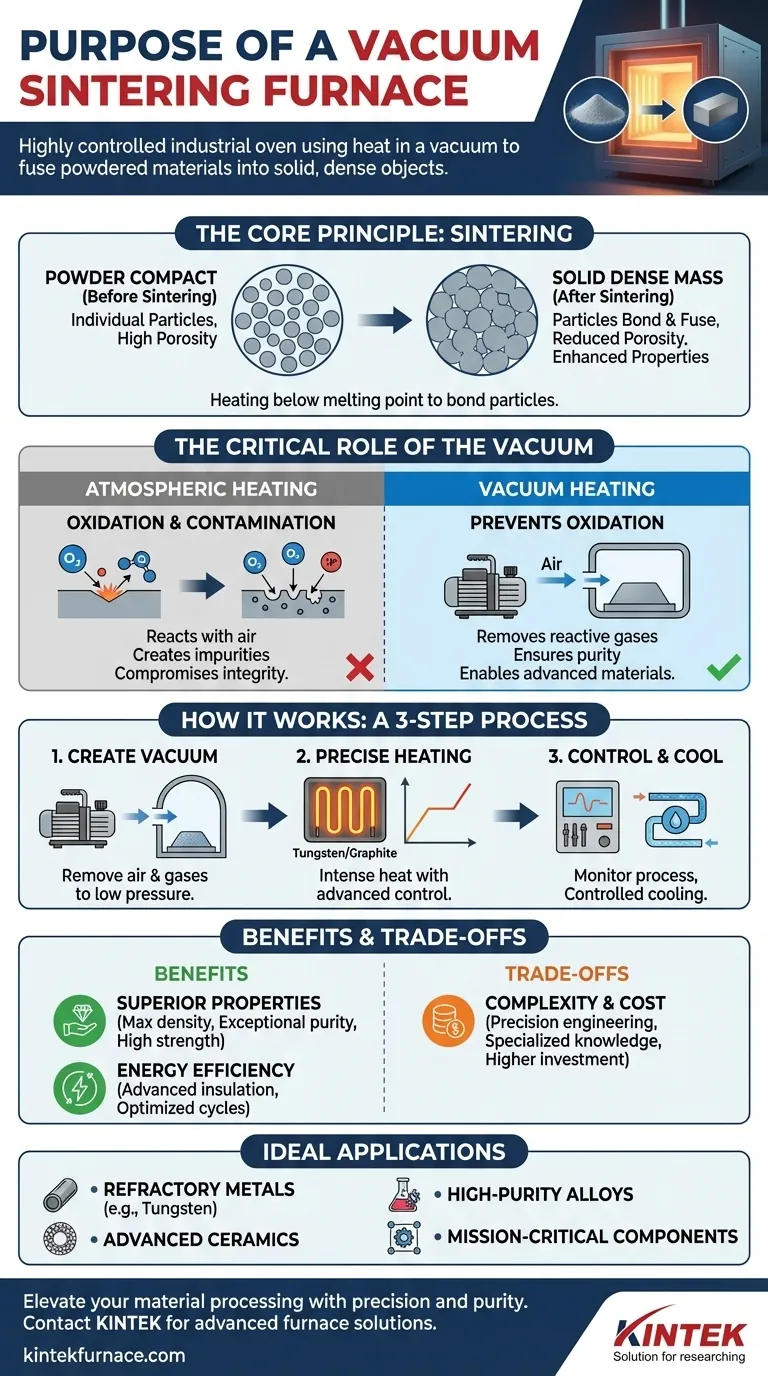

核心原理:焼結の解説

焼結とは?

焼結とは、粉末成形体を高密度な固体へと変換する熱処理プロセスです。材料を高温に加熱しますが、重要なのは、その融点以下で行われることです。

この高温で、粉末の個々の粒子が接触点で結合し始めます。時間が経つにつれて、このプロセスにより粒子間の空隙(多孔性)が減少し、物体が収縮して高密度化します。

焼結が使用される理由

焼結の目的は、材料の特性を根本的に向上させることです。粉末から高密度で固体の構造を形成することで、機械的強度、硬度、熱伝導率、電気伝導率といった特性が劇的に改善されます。

真空の重要な役割

酸化と汚染の防止

ほとんどの材料は高温に加熱されると、空気中の酸素やその他のガスと容易に反応します。酸化として知られるこの反応は、不純物や表面欠陥を生じさせ、最終部品の完全性を損なう可能性があります。

真空炉は、まず密閉されたチャンバーからほとんどすべての空気を排出することで機能します。反応性ガスを除去することで、これらの望ましくない化学反応が始まるのを防ぐクリーンな環境を作り出します。

材料の純度と性能の確保

真空環境は、卓越した純度と予測可能な性能を持つ部品を製造するために不可欠です。大気中のガスによる汚染のリスクを排除することで、材料はその理想的な理論密度と特性を達成できます。

このレベルの制御は、わずかな不純物でさえ部品の故障につながる可能性がある、重要度の高い用途では不可欠です。

先端材料の実現

タングステンなどの難削金属、先進セラミックス、特定の金属合金など、多くの先端材料は焼結温度で非常に反応性が高いです。真空環境は、そのユニークで貴重な特性を損なうことなく、これらを処理する唯一の方法です。

真空焼結炉の仕組み

ステップ1:真空の生成

プロセスは真空システムから始まります。一連のポンプが密閉された炉のチャンバーから空気やその他のガスを除去し、特定の低圧レベルに達するまで続けます。

ステップ2:精密加熱

真空が確立されると、加熱システムが作動します。タングステンやグラファイト製の電気発熱体が強烈な熱を発生させます。高度な温度制御システムが、材料用に設計された特定のプロファイルに従って、加熱速度と最終温度を正確に管理します。

ステップ3:統合された制御と冷却

プロセス全体を通じて、制御システムが真空レベルと温度を監視および調整します。加熱サイクルが完了した後、炉の壁に統合された水冷システムが、チャンバーと完成した部品を制御された方法で冷却するのに役立ちます。

トレードオフと利点の理解

利点:優れた材料特性

主な利点は、最高の密度、卓越した純度、優れた機械的強度を持つ部品を製造できることです。このプロセスは、酸化によって引き起こされる欠陥や弱点を回避します。

利点:エネルギー効率

最新の真空炉は、高度な断熱材と洗練された制御システムで設計されています。これにより、熱損失を最小限に抑え、加熱サイクルを最適化し、古い技術や制御が不十分な技術と比較してエネルギー消費を削減します。

トレードオフ:複雑さとコスト

真空焼結炉は、複雑で精密に設計された機械です。これらは多大な設備投資を必要とし、操作とメンテナンスには専門知識が求められるため、よりシンプルな雰囲気炉よりも高価です。

真空焼結炉はあなたの用途に適していますか?

適切な熱処理技術の選択は、材料と性能目標によって完全に異なります。

- 高性能で酸化に敏感な材料(難削金属や先進セラミックスなど)の製造が主な焦点である場合:真空炉は単なる選択肢ではなく、多くの場合、成功への唯一の実行可能な道です。

- ミッションクリティカルな部品のために最大の部品密度と純度が主な焦点である場合:真空炉の制御された環境は、比類のない再現性と品質保証を提供します。

- 酸化感受性の低い標準材料の緻密化が主な焦点である場合:よりシンプルで費用対効果の高い雰囲気炉で十分かもしれません。

最終的に、真空焼結の採用は、材料の品質と性能を何よりも優先するという決定です。

まとめ表:

| 側面 | 主な詳細 |

|---|---|

| 主な目的 | 酸化を防ぎ、高い純度を確保するために、真空中で粉末材料を固体で緻密な物体に融合させる。 |

| 主な利点 | 優れた材料強度、純度、性能。エネルギー効率。酸化に敏感な材料に最適。 |

| 理想的な用途 | 重要部品に高密度と高純度が求められる難削金属、先進セラミックス、金属合金。 |

| プロセスステップ | 1. 真空生成; 2. 精密加熱; 3. 制御冷却と監視。 |

| トレードオフ | 雰囲気炉と比較して複雑さとコストが高いが、品質と性能には不可欠。 |

精密さと純度で材料加工を向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様独自のニーズに合わせた先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、これらすべては強力な深層カスタマイズ機能によって支えられています。難削金属、セラミックス、またはその他の先端材料を扱っている場合でも、当社の真空焼結炉は、ミッションクリティカルな用途で最高の密度、純度、性能を保証します。今すぐお問い合わせください。優れた結果を達成し、実験室の効率を最適化するためのお手伝いをさせていただきます!

ビジュアルガイド