その核心において、真空ラミネートは、大気圧を強力なクランプとして利用し、複合材料の層を統合する製造プロセスです。樹脂を含浸させた部品を密閉されたバッグに入れ、空気を排出することで、閉じ込められたガスを除去し、表面全体に均一な圧力を加え、高密度で丈夫、かつ軽量な最終製品を生み出します。

根本的な洞察は、真空ラミネートが部品を「吸い込む」ことで形作るのではなく、内部の空気を取り除くことで、地球の大気の莫大な重さ(約1平方インチあたり14.7ポンド(psi))が複合材層を押し下げて統合することにあります。

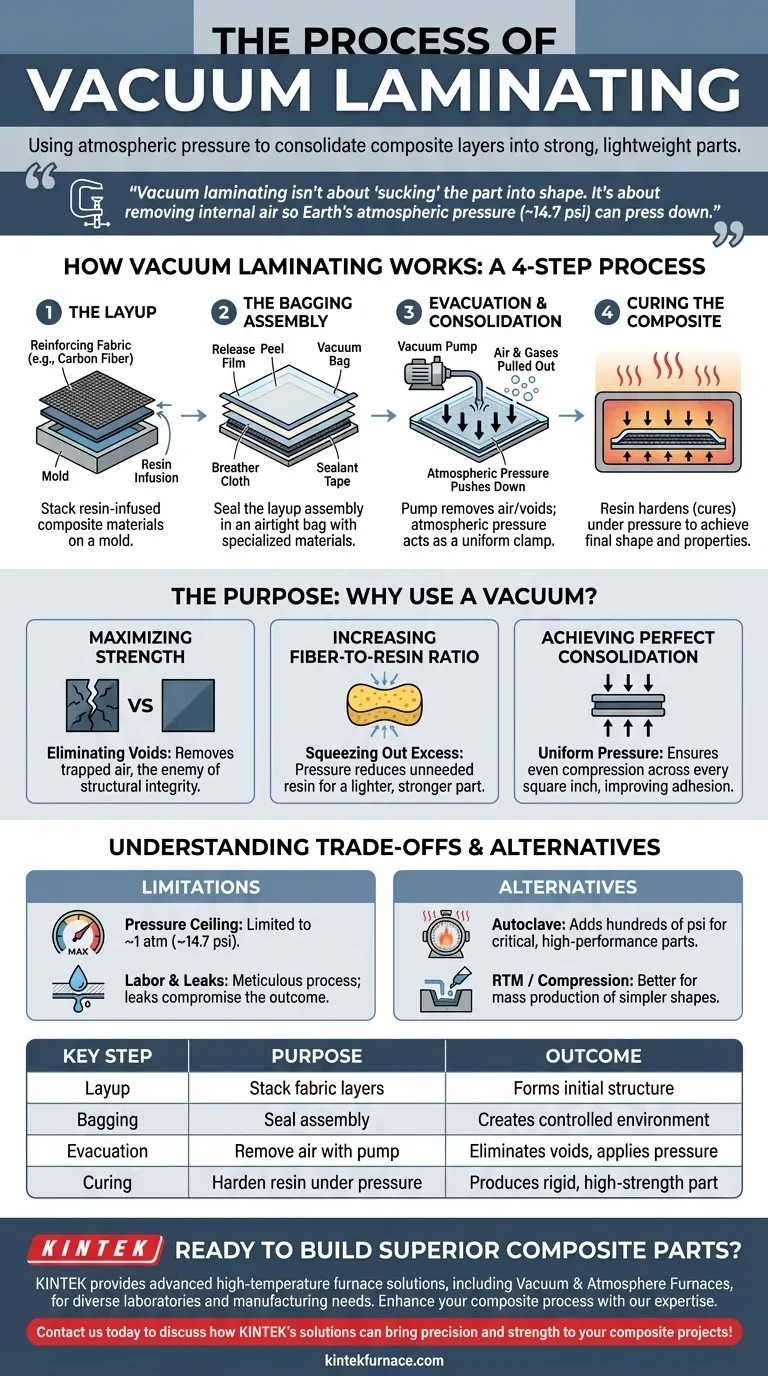

真空ラミネートの仕組み

このプロセスは、柔軟な樹脂コーティングされた繊維の積層体を、剛性のある一体構造に変えます。これは、密閉されたバッグの内側と外側の圧力差に依存します。

ステップ1:積層(レイアップ)

最初のステップは、複合材料の積層体であるレイアップを作成することです。これには通常、液体樹脂(エポキシやポリエステルなど)を含浸させた補強繊維(炭素繊維、ガラス繊維、アラミドなど)の層が含まれます。

ステップ2:バギングアセンブリ

レイアップは金型の上に置かれ、一連の特殊な材料で覆われます。この「真空スタック」には、固着を防ぐための剥離フィルム、テクスチャのある表面仕上げのためのピールプライ、空気の排出経路を確保するためのブリーザークロスが含まれます。

最後に、アセンブリ全体が柔軟な気密性の真空バッグ内に密閉されます。

ステップ3:排気と統合

真空ポンプはポートを介してバッグに接続されます。ポンプが空気を排出すると、2つの重要なことが同時に起こります。

まず、樹脂内および複合材層間に閉じ込められた空気と揮発性ガスが排出されます。これらの空気のポケットはボイドとして知られ、完成部品の主要な弱点となります。

次に、バッグ内にほぼ完全な真空状態が作られると、大気圧の全力が外側から押し付けられます。この外部圧力は完全に均一なクランプとして機能し、層を圧縮します。これを統合(コンソリデーション)と呼びます。

ステップ4:複合材の硬化

この真空圧下で保持されている間、樹脂は化学反応を起こして硬化、またはキュアします。これは一部の樹脂システムでは室温で発生するか、オーブンで加熱することで加速されます。

一定の圧力により、部品は硬化プロセス全体を通してその形状と密度を維持し、余分な樹脂を絞り出し、性能にとって重要な高い繊維対樹脂比を達成します。

目的:なぜ真空を使用するのか?

真空の使用は恣意的なものではなく、高性能複合材を作成する上での最も基本的な課題を解決します。

ボイドの排除による強度の最大化

ボイドは強力な複合材の敵です。閉じ込められた空気を取り除くことで、真空圧はこれらの弱点を劇的に減少または排除し、部品の構造的完全性を保証します。

繊維対樹脂比の増加

樹脂は複合材に形状を与え、繊維を結合しますが、実際の強度と剛性を提供するのが繊維です。真空からの圧力は余分な不要な樹脂を絞り出し、最終部品をより軽量で比例的に強力にします。

完璧な統合の達成

特定の点にのみ圧力を加える機械的なクランプとは異なり、大気圧は完全に均一に分散されます。これにより、ラミネートのすべての平方インチが均等に圧縮され、層間の優れた接着と堅固で高密度の最終部品が実現します。

トレードオフの理解

強力である一方で、真空ラミネートはすべてのシナリオに対する解決策ではありません。その限界を理解することが重要です。

圧力の限界

達成できる最大クランプ力は1気圧(約14.7 psiまたは1 bar)に制限されます。航空宇宙の主要構造部品のような非常に厚い、または性能が非常に重要な部品の場合、これでは不十分な場合があります。

そのような場合、同様のプロセスがオートクレーブ内で実行されます。これは加圧された加熱容器であり、初期の真空に加えて数百psiの外部圧力を加えることができます。

労力と漏れ防止

真空バギングは細心の注意を要する手作業のプロセスです。部品全体に完璧な漏れのないシールを施すには、熟練と注意が必要です。ごくわずかな漏れでも真空を損ない、数時間にわたる硬化サイクル中に部品を台無しにする可能性があります。

他の真空プロセスとの区別

真空ラミネートを、真空を使用する他の製造技術と混同しないことが重要です。例えば、真空焼結は、真空炉で金属またはセラミック粉末を融合させる高温プロセスであり、繊維と樹脂の層をラミネートするのとは根本的に異なります。

目標に合った適切な選択

適切なプロセスを選択するかどうかは、性能、コスト、量に関するプロジェクトの要件に完全に依存します。

- 高品質のプロトタイプ、カスタム部品、または少量生産に重点を置く場合:真空ラミネートは、高価な工具に投資することなく、丈夫で軽量な部品を作成するための優れた、非常に利用しやすい方法です。

- 航空宇宙またはハイエンドのレーシング部品で最高の性能に重点を置く場合:真空バギングは必要な最初のステップですが、通常はオートクレーブと組み合わせて、絶対的な最高の密度と最低のボイド含有量を達成します。

- より単純な複合材形状の大量生産に重点を置く場合:樹脂トランスファー成形(RTM)や圧縮成形などのより自動化されたプロセスは、多くの場合、規模においてより費用対効果が高く、高速です。

その原理と限界を理解することで、真空ラミネートを効果的に活用して優れた複合材部品を作成できます。

概要表:

| 主要ステップ | 目的 | 結果 |

|---|---|---|

| 積層(レイアップ) | 樹脂を含浸させた繊維層を積層する | 初期の部品構造を形成する |

| バギング | アセンブリを気密バッグに密閉する | 圧力のための制御された環境を作成する |

| 排気 | 真空ポンプで空気を取り除く | ボイドを排除し、均一な圧力を加える |

| 硬化 | 圧力下で樹脂を硬化させる | 剛性のある高強度複合材部品を製造する |

優れた複合材部品を製造する準備はできていますか?

卓越した研究開発と自社製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。

プロトタイピング、少量生産、または航空宇宙やレーシング用途で最高の性能を必要とする場合でも、当社の熱処理に関する専門知識は、お客様の複合材製造プロセスを強化できます。

今すぐお問い合わせください KINTEKのソリューションがお客様の複合材プロジェクトに精度と強度をもたらす方法についてご相談ください!

ビジュアルガイド

関連製品

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- ステンレス鋼 KF ISO 真空フランジ ブラインド プレート高真空システム用

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- システム内の効率的な接続と安定した真空のための高性能真空ベローズ