要するに、製造業における誘導炉の主な用途は、卓越した速度、効率、精度で金属を溶解することです。この技術は、特に高品質な鋼、アルミニウム、銅、貴金属合金の生産において、現代の鋳造所や金属加工施設の礎となっています。

多くの工業プロセスで金属を溶解できますが、核となる問題は、現代の材料に必要なクリーンさ、効率性、そして絶対的な制御をもって溶解することです。誘導炉は、電磁場を利用して金属を内部から直接加熱することでこれを解決し、高品質な製造に不可欠なツールとなっています。

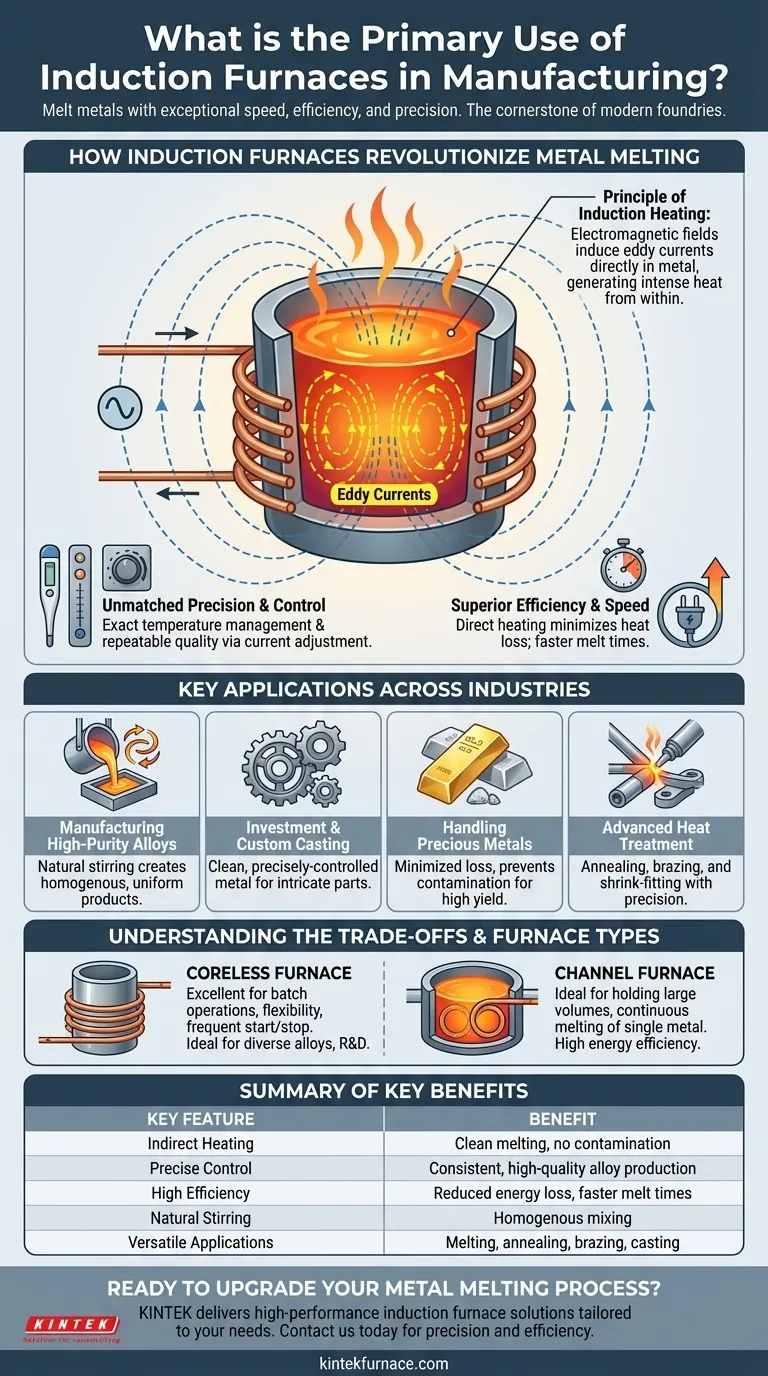

誘導炉がいかに金属溶解に革命をもたらすか

誘導炉の価値は、金属を溶解する能力だけでなく、それをどのように達成するかという点にあります。このプロセスは、従来の燃料式炉やアーク炉とは根本的に異なり、明確な利点を提供します。

誘導加熱の原理

誘導炉は、外部の炎や加熱要素が金属に触れることなく動作します。強力な交流電流が銅コイルを流れ、るつぼ内の金属チャージの周りに強力で変動する磁場を生成します。

この磁場は、金属自体の中に渦電流として知られる強力な電流を誘起します。金属の自然な電気抵抗により、これらの電流が強い熱を発生させ、材料を内側から溶解させます。

比類のない精度と制御

熱は電磁場によって生成されるため、オペレーターは電流の周波数と電力を調整することで、溶解プロセスを精密に制御できます。

これにより、現代の合金の厳しい仕様を満たすために不可欠な正確な温度管理が可能になります。このプロセスは再現性が高く、バッチごとに一貫した品質を保証します。

優れた効率と速度

金属を直接加熱することで、周囲環境への熱損失が最小限に抑えられます。これにより、誘導溶解は、まずチャンバーを加熱し、その熱を金属に伝達する方法よりも、はるかにエネルギー効率が高くなります。

この直接加熱は非常に高速でもあり、全体の溶解時間を短縮し、スループットを向上させます。

業界全体での主要な用途

「溶解」が主な機能ですが、その用途は多岐にわたり、さまざまな高価値分野で重要です。誘導加熱の制御された性質は、固体の金属を液体に変えるだけでなく、それ以上の用途に理想的です。

高純度合金の製造

電磁場は、溶融金属内に自然な攪拌作用を生み出します。これにより、合金成分を含むすべての元素が完全に均一に分布し、均質で均一な最終製品が得られます。

インベストメント鋳造とカスタム鋳造

誘導炉は、インベストメント鋳造、銅鋳造、アルミニウム鋳造の鋳造所において主要な設備です。クリーンで精密に制御された溶融金属を生成する能力は、複雑で高品質な鋳造部品を作成するために不可欠です。

貴金属の取り扱い

金、プラチナ、その他の貴金属の場合、材料損失を最小限に抑え、汚染を防ぐことが最も重要です。誘導溶解のクリーンで密閉された性質は、最高の歩留まりと純度を保証するため、好ましい方法となっています。

高度な熱処理

誘導加熱の同じ原理は、焼きなまし(延性を向上させるために金属を軟化させる)、ろう付け(2つの金属部品を接合する)、および部品を高い精度で焼きばめするなどの他の用途にも使用されます。

トレードオフと炉の種類の理解

万能な技術はありません。異なる種類の誘導炉とその固有の限界を理解することが、情報に基づいた意思決定を行う上で重要です。

コアレス炉 vs. チャンネル炉

2つの主要な設計は、異なる運用ニーズに対応します。

コアレス誘導炉は、パワーコイルで囲まれた単純なるつぼで構成されています。これらは、バッチ操作、多種多様な金属や合金の溶解、および頻繁なシャットダウンと起動を必要とする用途に優れています。

チャンネル誘導炉は、変圧器のように機能し、溶融金属のループが二次コイルとして機能します。これらは、大量の溶融金属を温度を維持して保持したり、単一種類の金属を連続的に溶解したりするのに理想的であり、これらのシナリオでは非常に高いエネルギー効率を提供します。

一般的な考慮事項

主なトレードオフは、多くの場合、初期設備投資コストであり、一部の従来の炉タイプよりも高くなる可能性があります。ただし、これは通常、高いエネルギー効率、材料損失の削減、製品品質の向上による低い運用コストによって相殺されます。

さらに、多くの用途に優れている一方で、最大規模のコモディティ鋼生産は依然として、膨大な量のスクラップ鋼を溶解するために設計された巨大な電気アーク炉が主流です。

目標に合わせた適切な選択

適切な溶解技術の選択は、特定の製造目標に完全に依存します。

- 高価値合金生産またはインベストメント鋳造が主な焦点である場合:誘導は、精密な温度制御と均質な混合能力により優れた選択肢です。

- 単一金属の大量連続溶解が主な焦点である場合:チャンネル型誘導炉は、大量の保持と溶解に最高のエネルギー効率を提供します。

- 多様なバッチ(例:貴金属、R&D)の迅速かつクリーンな溶解が主な焦点である場合:コアレス誘導炉は、必要な柔軟性を提供し、相互汚染のリスクを最小限に抑えます。

最終的に、誘導炉技術の採用は、金属加工における品質、効率、および制御を優先するための戦略的な決定です。

要約表:

| 主要機能 | 利点 |

|---|---|

| 間接加熱 | クリーンな溶解、汚染なし、貴金属に最適 |

| 精密制御 | 一貫した高品質合金生産 |

| 高効率 | エネルギー損失の削減、溶解時間の短縮 |

| 自然攪拌 | 均質な最終製品のための均一な混合 |

| 多用途な応用 | 溶解、焼きなまし、ろう付け、カスタム鋳造 |

精度と効率で金属溶解プロセスをアップグレードする準備はできていますか?

KINTEKでは、当社の高度な研究開発と社内製造を活用し、お客様独自のニーズに合わせた高性能誘導炉ソリューションを提供しています。高純度合金の生産、貴金属の取り扱い、または迅速なバッチ溶解が必要な場合でも、当社の専門知識は、比類のない制御と省エネで優れた結果を達成することを保証します。

今すぐお問い合わせください。当社の誘導炉がお客様の製造業務をどのように変革できるかについてご相談ください!

ビジュアルガイド