炭素コーティングプロセスと特殊な熱処理は、オプションの追加機能ではなく、シリコンベースのアノード材料を安定化させるための基本的な必要条件です。製造業者は、管状炉のような装置を使用してコールタールピッチなどの前駆体を熱分解することにより、シリコン粒子の周りに均一な導電性スキンを作成します。この層は、シリコン固有の弱点、特に低い導電性と大規模な体積膨張を軽減する主要なメカニズムであり、それによって高性能バッテリーの動作を可能にします。

シリコンは計り知れない可能性を秘めていますが、充電中に構造的不安定性に悩まされます。炭素コーティングは、電子の流れを強化し、シリコンを物理的に封じ込める安定化インターフェースとして機能し、不安定な材料を耐久性のあるバッテリーコンポーネントに変えます。

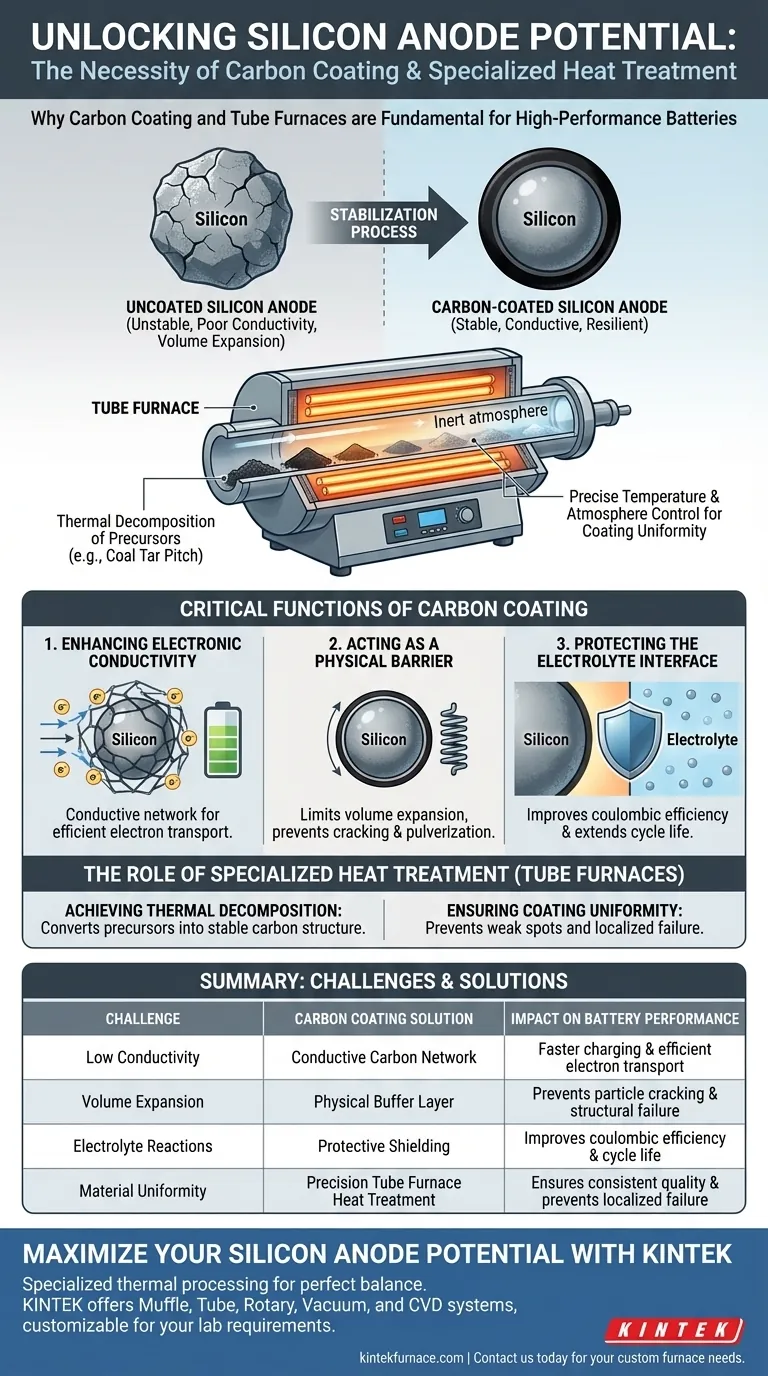

炭素コーティングの重要な機能

このプロセスが必要な理由を理解するには、コーティングされていないシリコンアノードで発生する特定の故障に目を向ける必要があります。炭素層は、3つの異なる物理的および化学的課題に対処します。

電子導電性の向上

シリコンは半導体であり、その自然な電子輸送能力は、従来のグラファイトアノードと比較して比較的低いです。

炭素コーティングは、複合粒子表面全体にわたって高導電性のネットワークを作成します。これにより、急速な充電および放電サイクル中の効率的な電子輸送が保証されます。

物理的バリアとしての機能

シリコンの最も重要な課題の1つは、リチウムイオンを吸収する際に劇的に膨張することです。

炭素層は、剛性がありながらも弾力性のあるバッファーとして機能します。これは、活性シリコン物質の体積膨張を制限し、応力下での粒子のひび割れや粉砕を防ぎます。

電解質界面の保護

生のシリコンがバッテリー電解質に直接接触すると、望ましくない副反応を引き起こすことがよくあります。

炭素コーティングはシールドとして機能し、活性シリコンと電解質との直接接触を減らします。この界面の維持は、クーロン効率(電子移動の効率)を向上させ、バッテリーの全体的なサイクル寿命を延ばします。

特殊熱処理の役割

炭素コーティングの品質は、熱処理の精度に完全に依存します。ここで管状炉のような装置が不可欠になります。

熱分解の達成

炭素をシリコンに「塗る」だけでは不十分です。このプロセスには、コールタールピッチなどの炭素リッチな前駆体の熱分解が必要です。

管状炉は、これらの前駆体を分解し、安定した固体炭素構造に変換するために必要な制御された高温環境を提供します。

コーティングの均一性の確保

アノードが確実に機能するためには、炭素層はすべての粒子にわたって均一でなければなりません。

特殊な熱処理装置により、温度勾配と雰囲気を精密に制御できます。これにより、炭素層が均一に形成され、局所的な故障や膨張につながる可能性のある弱点が防止されます。

トレードオフの理解

炭素コーティングは必要ですが、材料性能を維持するために管理する必要がある特定の変数を導入します。

プロセスの複雑さとパフォーマンスの比較

高温炭素化を実装すると、製造ワークフローにステップが追加されます。

管状炉の使用は、より単純な製造方法と比較して、エネルギー消費と処理時間を増加させます。しかし、この「コスト」は、高性能アプリケーションに必要な安定性を達成するためには避けられません。

層厚のバランス調整

炭素層は、保護を提供するのに十分な厚さである必要がありますが、リチウムイオンの移動を妨げないほど薄くする必要があります。

分解プロセスが制御されていない場合、過度に厚い炭素層はアノードの全体的な比容量を低下させ、そもそもシリコンを使用する利点を無効にする可能性があります。

目標に合わせた適切な選択

シリコンベースのアノードの製造プロセスを設計する際には、熱処理戦略を特定のパフォーマンスターゲットに合わせる必要があります。

- サイクル寿命が最優先事項の場合:炭素バリアが繰り返し体積膨張に耐え、ひび割れなしに機能するように、コーティングの均一性と構造的完全性を優先してください。

- 高レート機能が最優先事項の場合:炭素前駆体の品質と分解温度に焦点を当て、表面層の電子導電性を最大化してください。

炭素コーティングプロセスを習得することは、生のシリコンの可能性と商業的に実行可能なエネルギー貯蔵ソリューションとのギャップを埋めるための決定的なステップです。

概要表:

| 課題 | 炭素コーティングソリューション | バッテリーパフォーマンスへの影響 |

|---|---|---|

| 低導電性 | 導電性炭素ネットワーク | 充電速度の向上と効率的な電子輸送 |

| 体積膨張 | 物理的バッファー層 | 粒子のひび割れと構造的故障の防止 |

| 電解質反応 | 保護シールド | クーロン効率とサイクル寿命の向上 |

| 材料の均一性 | 精密管状炉熱処理 | 一貫した品質の確保と局所的な故障の防止 |

KINTEKでシリコンアノードの可能性を最大限に引き出す

精密な炭素コーティングには、導電性と構造的弾力性の完璧なバランスを達成するための特殊な熱処理が必要です。KINTEKでは、バッテリー材料イノベーションのニュアンスを理解しています。

専門的なR&Dと製造に裏打ちされたKINTEKは、マッフル炉、管状炉、ロータリー炉、真空炉、CVDシステムを提供しており、これらはすべてお客様固有の高温ラボ要件を満たすようにカスタマイズ可能です。コールタールピッチの分解を最適化する場合でも、シリコン炭素複合材料の生産をスケールアップする場合でも、当社のシステムは優れたパフォーマンスに必要な均一な温度制御を提供します。

エネルギー貯蔵研究をレベルアップする準備はできていますか?技術チームとカスタムファーネスのニーズについて話し合うために、今すぐお問い合わせください。

ビジュアルガイド

参考文献

- Hyunsik Yoon, Hansu Kim. Magnesiated Si‐Rich SiO<sub><i>x</i></sub> Materials for High‐Performance Lithium‐Ion Batteries. DOI: 10.1002/batt.202500473

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 1200 ℃ 分割管炉研究室水晶管炉水晶管と

- 研究用石英管状炉 RTP加熱管状炉

よくある質問

- GFPP表面改質に空気循環式オーブンが必要なのはなぜですか?最大太陽光反射率の達成

- スパークプラズマ焼結(SPS)の利点は何ですか?硫化銅の熱電性能の向上

- マグネシウムの真空蒸留プロセスでアルミニウムを添加する目的は何ですか?プロセス安定性と純度の向上

- MXeneの後処理に一定温度の水浴またはホットプレートが必要なのはなぜですか?精密な剥離をマスターする

- シュレッダー直下に設置される縦型乾燥炉の機能とは?効率的なLIBリサイクル

- 精密乾燥オーブンはZnOゲルの乾燥にどのように影響しますか?完璧な微細多孔質構造を実現する

- 高温炉はLTO焼結にどのように影響しますか?精密制御によるチタン酸リチウムの性能最適化

- 抵抗炉の温度制御にはどのような2つの方法がありますか?精度またはコストのどちらを優先しますか?