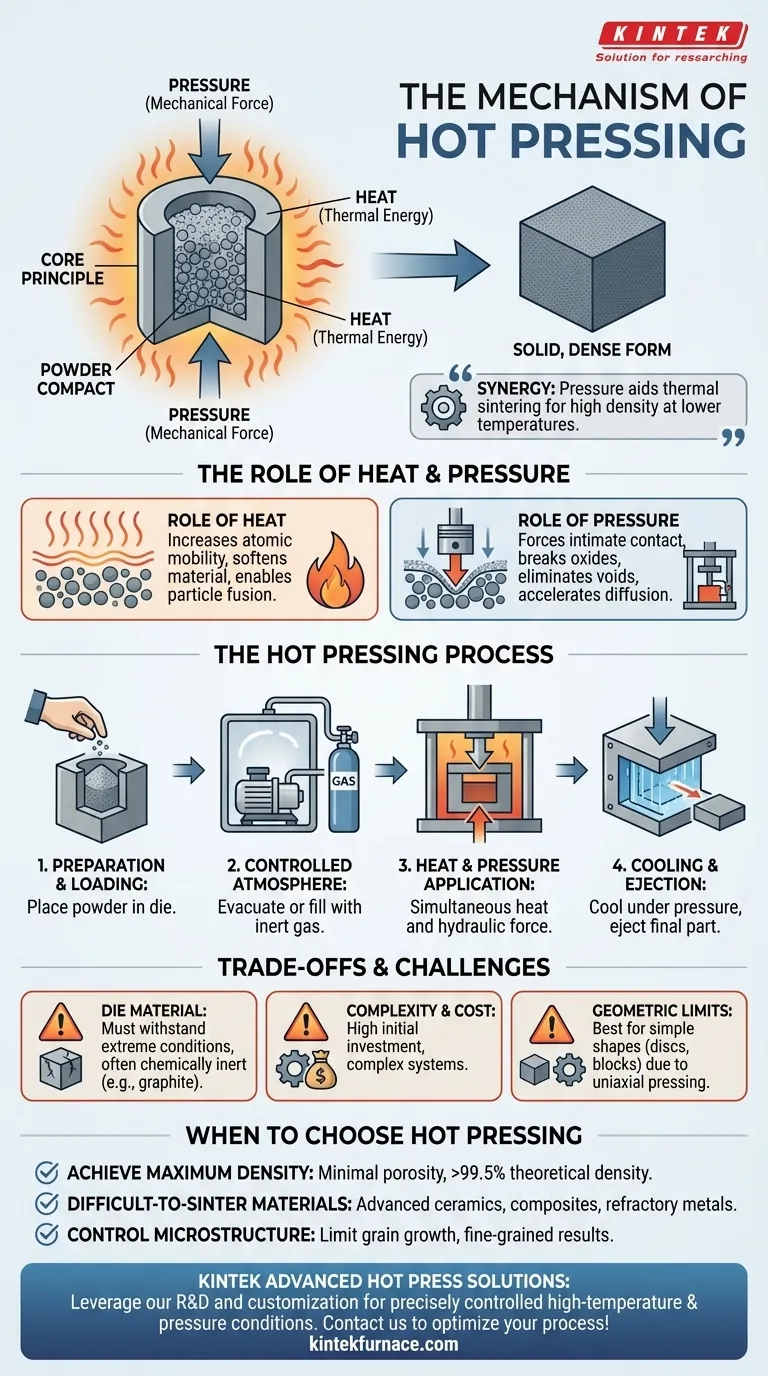

ホットプレスとは、その核心において、粉末成形体に高温と高圧を同時に加える材料製造プロセスです。これは、粉末を固体の高密度な形態に固めるために、金型内で行われます。熱と圧力の組み合わせにより、粉末粒子間の結合が促進され、優れた密度と機械的特性を持つ最終部品が得られます。

ホットプレスの基本的なメカニズムは、焼結の熱プロセスを助ける強力な駆動力として外部圧力を使用することです。この相乗効果により、従来の炉焼結単独よりも低い温度または短い時間で、高密度材料、しばしばほぼゼロの気孔率を持つ材料を作成することができます。

核心原理:熱と圧力の相乗効果

ホットプレスは、根本的に緻密化を加速させるものです。熱エネルギー(熱)と機械エネルギー(圧力)を組み合わせることで、粉末粒子が固形塊を形成するのを妨げる障壁を克服します。

熱の役割

熱は粒子結合の主要な促進因子です。粉末粒子内の原子移動度を高め、材料を軟化させ、より塑性的にします。これにより、粒子は接触する場所でより容易に変形し、融合することができます。

圧力の役割

圧力は重要な駆動力となります。粒子を機械的に密接に接触させ、表面酸化物を破壊し、粒子間の空隙(気孔率)を排除します。この加えられた応力は、材料の流れと拡散の速度を大幅に高め、これらが緻密化の核心メカニズムとなります。

相乗効果

熱と圧力のいずれか一方だけでは、これほど効果的ではありません。両方を同時に適用することで、材料の理論的密度にしばしば近い密度を持つ最終部品が作成されます。この相乗効果により、より低い温度で完全な緻密化を達成でき、これは望ましくない結晶粒成長を防ぎ、微細な結晶粒組織を維持するために重要です。

ホットプレスプロセスの内訳

特定のパラメータは異なりますが、ホットプレスの操作シーケンスは、制御と精度を目的とした明確で論理的な経路をたどります。

1. 準備と装填

プロセスは、通常粉末状の材料を金型に配置することから始まります。金型キャビティが最終部品の基本的な形状を定義します。

2. 制御された雰囲気の作成

金型アセンブリはチャンバー内に配置され、その後チャンバーは排気されて真空状態にするか、保護用の不活性ガス(アルゴンなど)で満たされます。このステップは、高温で材料が酸化したり空気と反応したりするのを防ぐために重要です。

3. 熱と圧力の同時印加

金型とその中の材料に熱が加えられます。同時に、油圧または機械式ラムがパンチを介して材料に巨大な圧力を加えます。この複合作用により、軟化した粒子が固まり、融合して気孔率が排除されます。

4. 冷却と排出

所望の密度が達成されたら、部品は固まった形状を維持するために圧力下で冷却されます。冷却後、圧力が解放され、最終的な高密度部品(しばしば「ビレット」と呼ばれる)が金型から排出されます。

トレードオフと課題の理解

強力である一方で、ホットプレスは万能な解決策ではありません。その固有の限界を理解することが、効果的に使用するための鍵となります。

金型材料のジレンマ

最大の課題は金型材料です。金型は、高温で極端な圧力に耐えながら、化学的に不活性でなければなりません。つまり、プレスする粉末と反応してはなりません。グラファイトは一般的な選択肢ですが、その使用は圧力と寿命に制限をもたらします。

プロセスの複雑さとコスト

ホットプレスシステムは、従来の炉や冷間プレスよりも複雑で高価です。真空または不活性ガスシステムの要件と、堅牢な加熱および高圧油圧部品の組み合わせにより、初期投資と運用コストの両方が増加します。

幾何学的制限

一軸プレス(一方向からの圧力)の性質上、ホットプレスはディスク、ブロック、円筒などの単純な形状の製造に最も適しています。この方法で複雑で入り組んだ形状を達成することは非常に困難です。

目標に合った適切な選択をする

ホットプレスを使用するかどうかの決定は、材料と性能の目標に完全に依存します。

- 最大の密度達成が主な焦点である場合:ホットプレスは、最小限の気孔率で部品を作成するための最高の選択肢であり、材料の理論的密度の99.5%を超えることがよくあります。

- 焼結が困難な材料を扱っている場合:緻密化に抵抗する先進セラミックス、複合材料、または難溶性金属の場合、ホットプレスの印加圧力は固化を達成するために必要な力を提供します。

- 微細構造を制御する必要がある場合:より低い温度での緻密化を可能にすることで、ホットプレスは望ましくない結晶粒成長を制限し、微細で高強度の微細構造を持つ部品を製造するのに優れています。

最終的に、熱、圧力、雰囲気の相互作用を理解することで、ホットプレスを活用して、他の方法では達成できない先進材料を製造することができます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心原理 | 金型内の粉末に高温と一軸圧力を同時に印加すること。 |

| 主な目標 | 理論密度に近い密度と優れた機械的特性を達成すること。 |

| 主要なメカニズム | 圧力によって加速される粒子変形、拡散、結合の強化。 |

| 理想的な用途 | 焼結が困難な材料(例:先進セラミックス、複合材料)、最大密度を必要とする用途。 |

| 主な制限 | 部品の幾何学的単純性。高い設備費と金型費。 |

最高の材料密度と性能を達成する必要がありますか? KINTEKの先進ホットプレスソリューションは、卓越した研究開発と社内製造を活用し、精密に制御された高温高圧条件を提供します。先進セラミックス、複合材料、その他の特殊材料を開発しているかどうかにかかわらず、当社の炉と強力な深いカスタマイズ機能は、お客様独自の研究および生産要件を満たすように設計されています。今すぐ専門家にお問い合わせいただき、ホットプレスプロセスを最適化する方法についてご相談ください!

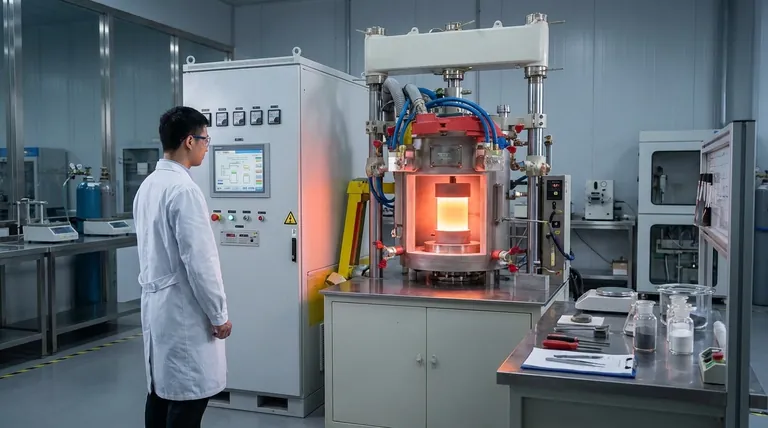

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉