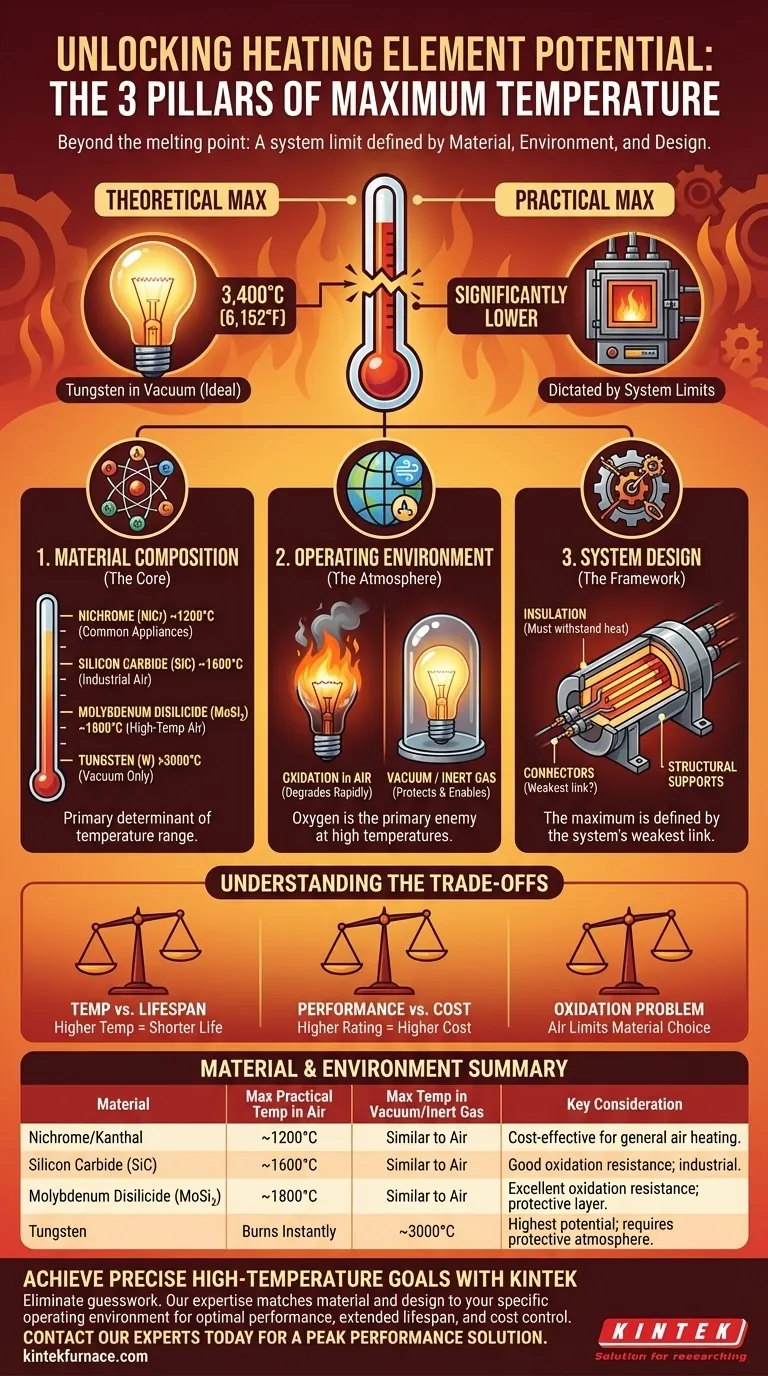

理論上、加熱エレメントの最高温度は、そのコア材料の融点によって制限されます。理想的な条件下では、タングステン製の加熱エレメントは真空中で驚異的な3,400°C(6,152°F)に達することができます。しかし、実際には、真の最高温度はそれよりもはるかに低く、使用される材料、エレメントの設計、および動作環境の組み合わせによって決定されます。

加熱エレメントの実効最高温度は単一の数値ではありません。それは、材料の特性、動作雰囲気の腐食性影響、およびアセンブリ全体の耐熱性の間の相互作用によって決定されるシステム上の限界です。

温度制限の三本柱

真の温度限界を理解するには、単一材料の融点を超えて見る必要があります。3つの要因が協力して、あらゆる加熱エレメントの実用的な上限を定義します。

1. 材料組成(コア)

エレメントの中心にある材料は、その潜在的な温度範囲を決定する主要因です。特定の温度域に合わせて異なる材料が選ばれます。

ニクロム(ニッケル・クロム)のような一般的な合金は、日常的な電化製品に使用され、約1200°C(2192°F)まで確実に動作できます。

より高温の産業用途には、より特殊な材料が必要です。二ケイ化モリブデン(MoSi₂)や炭化ケイ素(SiC)はセラミックスであり、空気中で1800°C(3272°F)に迫る温度で動作できます。

極端な例としては、融点が3422°Cのタングステンがあります。これにより最高の温度に達することが可能ですが、後述するように、これは非常に特定の条件下でのみ可能です。

2. 動作環境(雰囲気)

エレメントを取り巻く雰囲気は、しばしば最も重要な制限要因となります。高温における主な敵は酸素です。

酸化は、鉄が錆びるのと同じように、加熱エレメントを劣化または破壊する化学反応です。このプロセスは温度が上昇するにつれて劇的に加速します。

これが、3000°C以上を達成できるタングステンエレメントが、開放された空気中ではほぼ瞬時に燃え尽きてしまう理由です。そのポテンシャルを発揮させるためには、酸素から保護するために真空または不活性ガス雰囲気(アルゴンなど)中で動作させる必要があります。

MoSi₂やSiCのような材料は、表面に二酸化ケイ素の保護ガラス層を形成し、さらなる酸化を抑制し、空気中での高温使用を可能にするため価値があります。

3. システム設計(フレームワーク)

加熱エレメントは、単なる導電性のコア以上のものです。それは、絶縁材料、構造支持体、および電気接続部を含むアセンブリです。

システム全体の最高動作温度は、その最も弱いリンクによって定義されます。

絶縁セラミックが熱に耐えられない場合、またはリードコネクタが溶解または酸化する場合、エレメントのコアはその材料のポテンシャルを最大限に発揮して運転することはできません。全体的な設計は、意図された動作温度に耐えるように設計されなければなりません。

トレードオフの理解

加熱エレメントの選択には、競合する優先順位のバランスをとることが含まれます。最高温度が常に最良の選択とは限りません。

温度と寿命

加熱エレメントを定格最高温度の近くで動作させると、その動作寿命は劇的に短くなります。保護された環境であっても、材料の劣化は避けられません。

信頼性と長寿命を確保するため、エンジニアは通常、意図された動作温度よりもかなり高い最高温度定格のエレメントを選択します。

性能とコスト

温度定格とコストの間には、直接的で急な相関関係があります。ニクロムは比較的安価ですが、二ケイ化モリブデンやタングステンなどの高性能材料は、桁違いに高価です。

タングステンなどの材料のために制御された雰囲気(真空または不活性ガス)を作成するコストは、システムに追加の費用と複雑さをもたらします。

酸化の問題

空気中で動作するほとんどのアプリケーションでは、材料の選択は、ニクロム、カンタル(FeCrAl)、またはセラミックエレメントのように、固有の耐酸化性を持つものに限定されます。これは、制御された雰囲気を複雑にすることなく高温を達成するための最大のトレードオフです。

目標に合わせた正しい選択をする

お客様のアプリケーションの特定の要件が、最善の進め方を決定します。

- 主要な焦点が1200°Cまでの一般的な加熱である場合(例:オーブン、キルン、乾燥機): ニクロムやカンタルのような標準合金は、空気中でのコスト、寿命、性能のバランスが最も優れています。

- 主要な焦点が空気中での高温産業プロセス(1200°C~1800°C)である場合: 二ケイ化モリブデン(MoSi₂)や炭化ケイ素(SiC)などのセラミックエレメントが必須の選択肢となります。

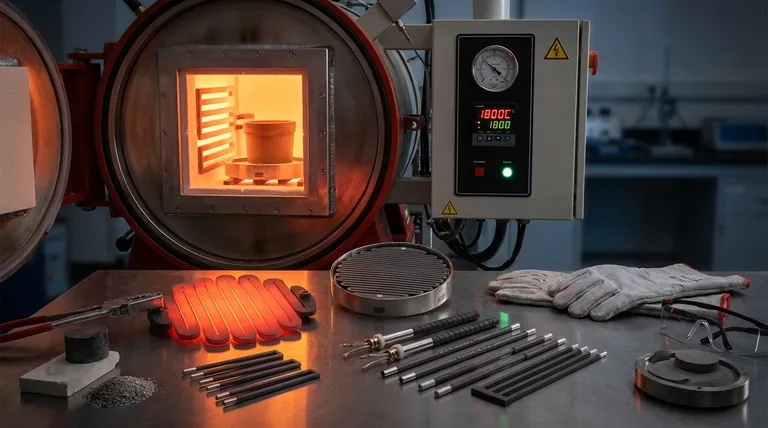

- 主要な焦点が実験室または特殊な真空炉で絶対的な最高温度を達成することである場合: タングステンは議論の余地のないチャンピオンですが、非酸化性の環境が要求されます。

結局のところ、適切な加熱エレメントの選択は、材料とシステム設計を動作環境の特定の現実に合わせることにかかっています。

要約表:

| 材料 | 空気中での実用的な最高温度(°C) | 真空/不活性ガス中での最高温度(°C) | 主な考慮事項 |

|---|---|---|---|

| ニクロム/カンタル | 約1200°Cまで | 空気中と類似 | 空気中での一般的な加熱に費用対効果が高い。 |

| 炭化ケイ素(SiC) | 約1600°Cまで | 空気中と類似 | 良好な耐酸化性。産業用炉で一般的。 |

| 二ケイ化モリブデン(MoSi₂) | 約1800°Cまで | 空気中と類似 | 優れた耐酸化性。保護層を形成する。 |

| タングステン | 瞬時に燃焼 | 約3000°Cまで | 最高の温度ポテンシャル。保護雰囲気が必要。 |

KINTEKであなたの正確な高温目標を達成する

適切な加熱エレメントの選択は、プロセスの成功、効率、コストにとって極めて重要です。誤った選択は、早期の故障、一貫性のない結果、および不必要な出費につながる可能性があります。

KINTEKの専門知識があらゆる推測を排除します。私たちは、卓越した研究開発と社内製造を活用して、最適な高温ソリューションを提供します。当社の高度な製品ライン—マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど—は、お客様固有の実験および生産要件に完全に適合するための深いカスタマイズ機能を備えています。

私たちが支援できること:

- エレメントの寿命を延ばす:材料と設計をお客様固有の動作環境に合わせます。

- 性能を最適化する:信頼性の高い結果のために温度均一性を確保します。

- コストを管理する:品質や能力を妥協することなく実現します。

今すぐ当社の専門家に連絡して、お客様のアプリケーションについてご相談ください。最高の性能と耐久性のために設計されたソリューションを提供します。

ビジュアルガイド