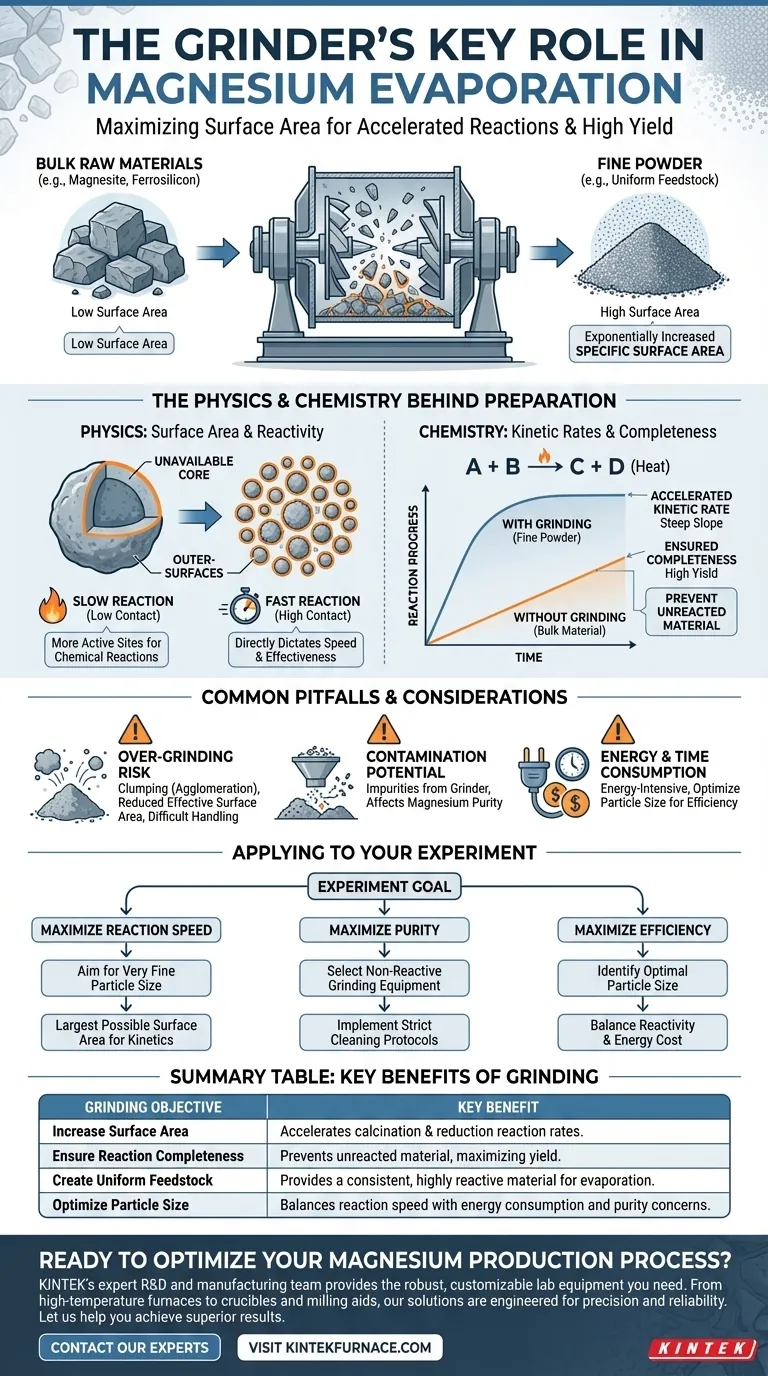

簡単に言うと、グラインダーの重要な役割は、原料を粉砕・精製して表面積を劇的に増やすことです。この物理的な変化は、マグネシウムの生産を成功させるために必要な化学反応を加速・強化する重要な最初のステップであり、プロセスが効率的かつ完全であることを保証します。

粉砕という行為は、単に材料を小さくするだけではありません。原料の反応表面積を最大化することにより、後続の化学反応の速度と有効性を直接決定する基本的なプロセスです。

前処理の背後にある物理学

マグネシウム蒸発実験の成功は、加熱が始まるずっと前に始まります。苦灰石やフェロシリコン合金などの原料の初期の物理的状態が、プロセス全体の舞台を設定します。

バルク材料の問題点

未精製のバルク材料は、表面積対体積比が低いです。これは、材料の最も外側の層のみが反応可能であることを意味し、遅く、しばしば不完全な化学変換につながります。

表面積増加の役割

粉砕は、これらのバルク材料を微粉末に粉砕します。この作用により、比表面積—単位質量あたりに露出した材料の総表面積—が指数関数的に増加します。

この新しく露出した表面は、後続の化学反応の活性サイトとなり、非常に効率的なプロセスの基盤を築きます。

粉砕の化学的影響

グラインダーは、材料の物理的形態を変更することにより、2つの重要な化学反応速度論的要因、すなわち反応速度と完了度を直接改善します。

反応速度の加速

表面積が大きいほど、任意の時点で反応物間の接触点が増えます。これにより、マグネシウム蒸気を生成する焼成および還元反応の速度論的速度が大幅に向上します。

本質的に、より多くの材料が同時に反応する準備ができているため、反応ははるかに速く進行できます。

反応完了の保証

反応表面積が大きいほど、反応は完了に向かう可能性が高くなります。これにより、未反応の材料が残るのを防ぎ、マグネシウム抽出全体の収率と効率が向上します。

最終的な結果は、前処理段階の主な目標である、均一で高反応性の原料の作成です。このステップなしでは、実験は非効率的になり、結果は不良になります。

一般的な落とし穴と考慮事項

重要ではありますが、粉砕プロセス自体は、実験を損なう可能性のある新たな問題の発生を避けるために注意深い制御が必要です。

過剰粉砕のリスク

材料を過度に細かく粉砕すると、逆効果になる場合があります。極めて微細な粉末は取り扱いが難しく、空気中に飛散する可能性があり、または凝集(アグロメレーション)を引き起こし、実際には有効表面積を減少させます。

汚染の可能性

粉砕装置自体が汚染源となる可能性があります。グラインダーの表面からの微細な破片が原料と混ざり、最終的なマグネシウム製品の純度に影響を与える可能性のある不純物を導入する可能性があります。

エネルギーと時間の消費

粉砕はエネルギー集約的なプロセスです。粒子サイズの最適化が鍵となります。効率的な反応に必要なほど細かいサイズでありながら、過剰な粉砕による過剰なエネルギーまたは時間の無駄を回避するサイズを見つけることが重要です。

実験への適用

粉砕の程度と方法は、マグネシウム蒸発・凝縮実験の特定の目標に直接合わせる必要があります。

- 反応速度の最大化が主な焦点の場合:比表面積を最大化し、速度論を加速するために、非常に細かい粒子サイズを目指すべきです。

- 純度の最大化が主な焦点の場合:非反応性の材料で作られた粉砕装置を慎重に選択し、汚染を防ぐために厳格な洗浄手順を実施する必要があります。

- プロセス効率と費用対効果が主な焦点の場合:過剰粉砕による過剰なエネルギーコストを招くことなく高い反応性を提供する最適な粒子サイズを特定する必要があります。

最終的に、粉砕段階をマスターすることが、制御された成功したマグネシウム生産プロセスへの第一歩です。

概要表:

| 粉砕の目的 | マグネシウム生産における主な利点 |

|---|---|

| 表面積の増加 | 焼成および還元反応速度を加速します。 |

| 反応完了の保証 | 未反応の材料を防ぎ、収率を最大化します。 |

| 均一な原料の作成 | 蒸発のための均一で高反応性の材料を提供します。 |

| 粒子サイズの最適化 | 反応速度とエネルギー消費および純度の懸念のバランスを取ります。 |

マグネシウム生産プロセスの最適化の準備はできていますか?

原料の正確な前処理は、成功する実験の基盤です。適切な粉砕装置は、研究で要求される比表面積と純度を達成するために不可欠です。

KINTEKの専門的な研究開発および製造チームは、お客様が必要とする堅牢でカスタマイズ可能な実験装置を提供します。蒸発用の高温炉からるつぼや粉砕補助装置まで、当社のソリューションは精度と信頼性に基づいて設計されています。

お客様が優れた結果を達成できるようお手伝いします。お客様固有のマグネシウム蒸発・凝縮実験の要件に合わせて当社の製品をどのようにカスタマイズできるかについて、専門家にご相談ください。(今すぐ専門家にお問い合わせください)

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 底部昇降式ラボ用マッフル炉