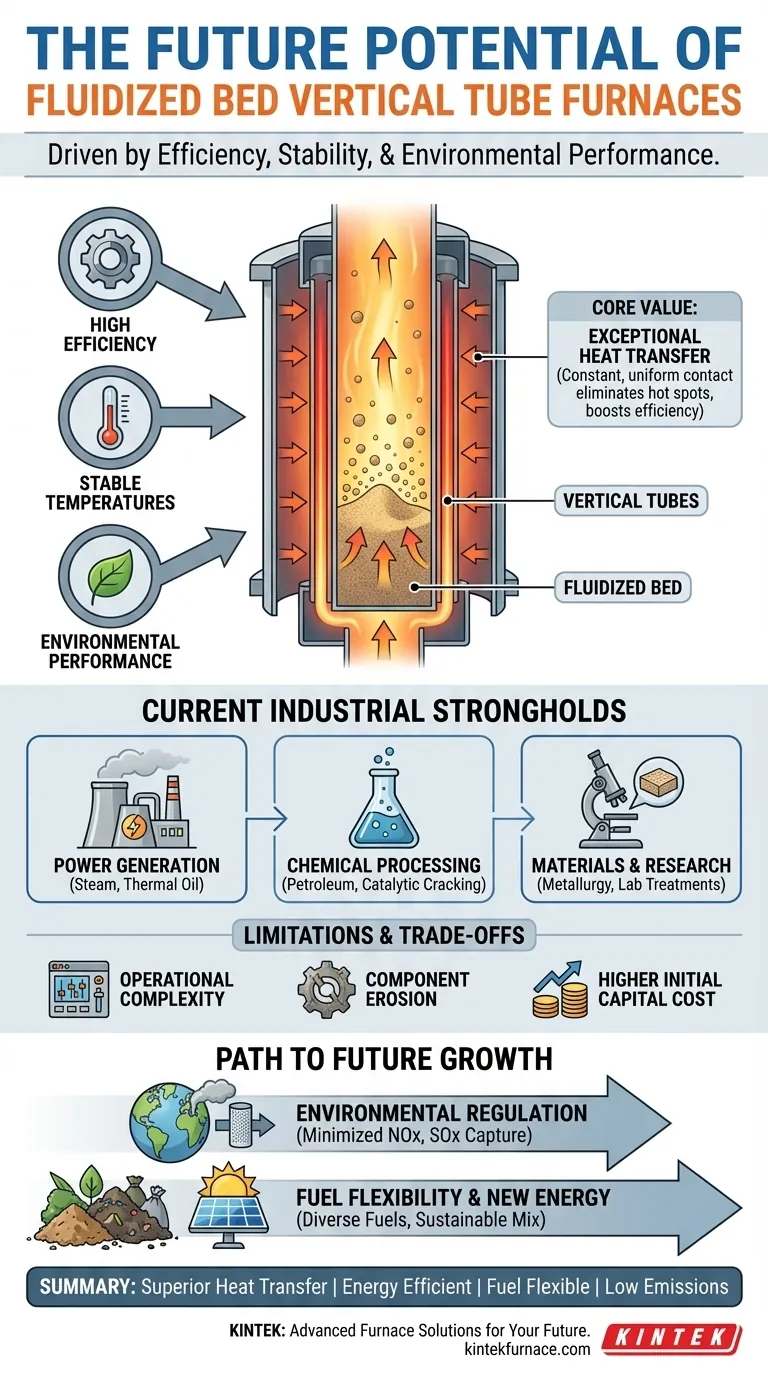

流動層垂直管炉の将来的な可能性は非常に大きい。これは、その本質的なエネルギー効率、高い安定性、優れた環境性能によって推進されています。これらの炉は単なる漸進的な改善ではなく、規制の強化と効率の要求の高まりに伴い、伝統的な産業での採用拡大と新エネルギー分野への拡大を目指す基盤技術を代表しています。

流動層垂直管炉の核となる価値は、その卓越した熱伝達能力にあります。この単一の原理が、エネルギー効率、燃料の柔軟性、環境上の利点の原動力となっており、将来の産業用加熱用途にとって戦略的な選択肢となっています。

技術が価値を創造する方法

流動層炉は、砂や触媒などの固体粒子を上向きに流れるガスの流れに乗せて浮遊させることで機能します。これにより、液体のように振る舞う「流動化」した混合物が生成され、炉内に通された垂直管への極めて均一な温度と急速な熱伝達が可能になります。

基礎:優れた熱伝達

固体粒子の「流体のような」挙動により、内部チューブのすべての表面が熱源と常に均一に接触することが保証されます。

これにより、他のタイプの炉で一般的なホットスポットが排除され、効率の向上とより正確なプロセス制御につながります。

結果:高い安定性と効率

流動層の巨大な熱容量がバッファとして機能し、燃料投入量の変動があっても運転温度を例外的に安定させます。

この安定性と急速な熱伝達の組み合わせは、エネルギーの無駄を減らし、燃料消費量と運転コストの直接的な削減につながります。

現在の主要な産業分野

これらの炉は、すでにいくつかの重要な産業分野で実績があり広く導入されており、将来の成長の基盤となっています。

発電およびユーティリティ

流動層炉は、特に石炭火力発電所における現代の発電の基盤です。

タービンを駆動するための高圧蒸気の生成や、さまざまなプラントプロセスで使用される熱媒体油(熱媒体加熱)の加熱に使用されます。

化学および石油化学プロセス

化学産業では、これらの炉は、石油加熱や接触分解など、正確な温度制御を必要とするプロセスに不可欠です。

均一な加熱により、望ましくない副反応を防ぎ、貴重な製品の収率を最大化します。

材料および先端研究

この技術は、原材料の加熱および処理のために、冶金学や建材にも応用されています。

実験室環境では、これらの炉により、焼きなましや焼き入れなどの高温材料処理が可能になり、研究者は制御された雰囲気下で材料特性を研究できます。

トレードオフと限界の理解

強力ではありますが、この技術は万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下す鍵となります。

運転の複雑さ

流動層システムは、単純な燃焼ヒーターよりも流体力学的に複雑です。流動化速度と層密度を管理するためには、より高度な制御システムとより熟練したオペレーターが必要です。

コンポーネントの侵食

研磨性の層粒子が絶えず動くため、時間の経過とともに内部チューブやその他のコンポーネントの表面に侵食が発生する可能性があります。これには、慎重な材料選定と計画的なメンテナンスサイクルの実施が必要です。

高い初期資本コスト

ブロワー、粒子ハンドリングシステム、高度な制御を含むシステムの複雑さから、単純な炉設計と比較して、初期の設備投資が高くなることがよくあります。

将来成長への道筋

将来の可能性は、現在の用途を拡大することだけでなく、出現する課題を解決するために技術を適応させることにもあります。

推進力 1: 環境規制

流動層における優れた混合と制御された燃焼温度は、窒素酸化物(NOx)などの汚染物質の生成を自然に最小限に抑えます。石灰石などの吸着剤を層に直接添加して二酸化硫黄(SOx)を捕捉することもできるため、厳格な環境規制を満たすための重要な技術となっています。

推進力 2: 燃料の柔軟性と新エネルギー

流動層は、低品位の石炭、バイオマス、産業廃棄物、その他の機会燃料を含む多種多様な燃料を燃焼させる独自の能力を持っています。この燃料の柔軟性は、産業がより持続可能で多様なエネルギーミックスへと移行する上で極めて重要であり、技術を新エネルギー部門での役割に向けて位置づけています。

プロジェクトへの適用方法

この技術を採用するかどうかの決定は、主要な戦略目標に基づいて行う必要があります。

- 主な焦点が運転効率の最大化と燃料コストの削減である場合: 流動層炉の優れた熱伝達と熱安定性は、明確で説得力のある利点を提供します。

- 主な焦点が環境目標の達成または燃料の柔軟性の確保である場合: この技術は、排出ガス制御と、安価な燃料や持続可能な燃料を利用する能力のための統合されたソリューションを提供します。

- 主な焦点が先端材料研究またはプロセス開発である場合: 正確な温度制御と雰囲気制御により、実験室規模およびパイロット規模の用途にとって非常に貴重なツールとなります。

結局のところ、流動層垂直管炉の適応性により、要求の厳しい産業用加熱用途にとって、耐久性があり、将来を見据えた選択肢となります。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 主な利点 | 優れた熱伝達、エネルギー効率、高い安定性、燃料の柔軟性、低排出ガス |

| 現在の用途 | 発電(蒸気、熱媒体加熱)、化学処理(石油加熱、接触分解)、材料研究(焼きなまし、焼き入れ) |

| 将来の推進要因 | 環境規制の強化、新エネルギー分野への拡大、燃料の柔軟性への需要 |

| 制限事項 | 初期コストが高い、運転が複雑、研磨性粒子によるコンポーネントの侵食 |

流動層技術の力を貴社のプロジェクトで活用する準備はできましたか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験的および産業的要件を正確に満たすための強力なカスタマイズ機能によって補完されています。発電、化学処理、新エネルギー分野のいずれにあっても、優れた効率と環境性能の達成をサポートします。貴社の成功を推進するために当社のソリューションがどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 縦型ラボ用石英管状炉 管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉