循環水冷却システムの主な機能は、熱分解炉から排出される揮発性蒸気の温度を急速に低下させる熱交換メカニズムとして機能することです。熱交換器内で一定の低温を維持することにより、システムは高沸点成分を液体形態に変換して回収するための相変化を強制します。

このシステムは、液体燃料と気体副産物の間の重要な分離点として機能します。熱条件を制御することにより、価値のある熱分解油の効率的な凝縮を保証し、同時に凝縮しないガスを物理的に分離します。

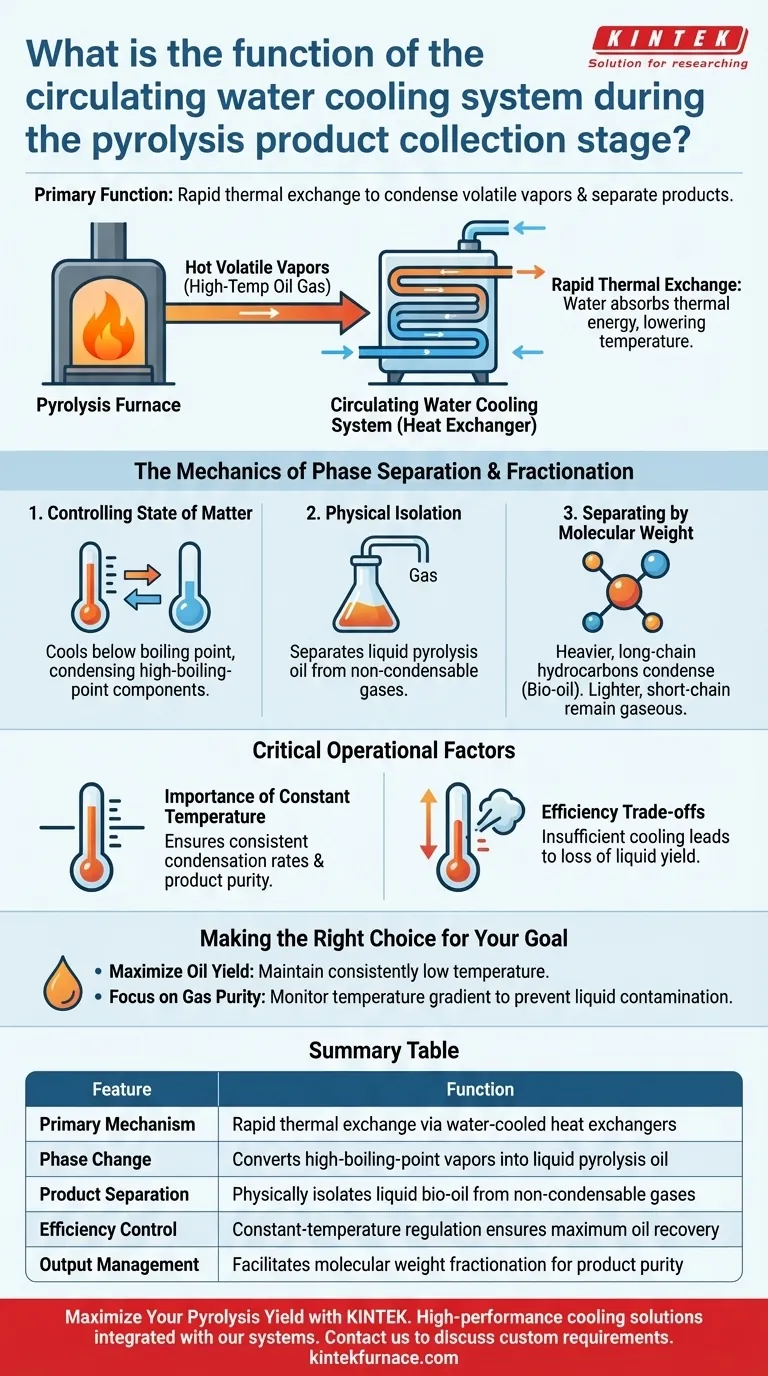

相分離の仕組み

急速な熱交換

システムの中心的なタスクは、熱分解炉から排出される高温のオイルガスを管理することです。これらの熱い蒸気が冷却パイプに入ると、循環水がそれらの熱エネルギーを吸収します。

物質の状態の制御

この急速な冷却により、熱交換器の温度が特定の化合物の沸点以下に低下します。このプロセスにより、高沸点オイル成分が気相から液相に効率的に凝縮されます。

製品の物理的隔離

凝縮後、液体は収集フラスコに流れ込みます。これにより、液体製品(熱分解油)と、凝縮しないガス(熱分解ガス)として知られる残りの蒸気との間に物理的な分離が生まれます。

分留の仕組み

分子量による分離

主な参照は物理的な機械に焦点を当てていますが、プロセスは化学的特性によって駆動されます。より重い長鎖炭化水素は沸点が高く、冷却されると液体バイオオイルに急速に凝縮します。

凝縮しないガスの処理

逆に、より軽い短鎖炭化水素はこれらの温度では凝縮しません。気体のままであるため、システムはそれらを別個の処理または回収のために通過させ、製品の予備的な分類を容易にします。

重要な運用要因

一定温度の重要性

効率を最大化するために、システムは通常、一定温度装置を採用しています。冷却水の温度の変動は、一貫性のない凝縮率と不純な製品回収につながる可能性があります。

効率のトレードオフ

冷却能力が不十分であるか、温度勾配が十分に急でない場合、価値のあるオイル蒸気が気体のまま残る可能性があります。これにより、凝縮しないガスとともに潜在的なオイルが逃げるため、液体収率の損失が発生します。

目標に合わせた適切な選択

理想的には、冷却戦略は希望する製品出力と一致する必要があります。

- オイル収率の最大化が主な焦点の場合:回収可能なすべての長鎖炭化水素の凝縮を強制するために、システムが一貫して低温を維持していることを確認してください。

- ガス純度の最大化が主な焦点の場合:温度勾配を監視して、最も軽い短鎖炭化水素のみが気相に残り、ガスラインへの液体の混入を防ぐようにしてください。

製品回収の効率は、冷却システムの安定性に直接比例します。

概要表:

| 特徴 | 熱分解回収における機能 |

|---|---|

| 主なメカニズム | 水冷熱交換器による急速な熱交換 |

| 相変化 | 高沸点蒸気を液体熱分解油に変換 |

| 製品分離 | 液体バイオオイルを凝縮しないガスから物理的に分離 |

| 効率制御 | 一定温度制御により最大のオイル回収を保証 |

| 出力管理 | 製品純度のための分子量分留を容易にする |

KINTEKで熱分解収率を最大化

正確な熱管理は、高品質のバイオオイルと失われた収益の違いです。専門的な研究開発と世界クラスの製造に裏打ちされたKINTEKは、マッフル、チューブ、ロータリー、真空、CVDシステムと統合された高性能冷却ソリューションを提供します。標準的なセットアップまたは完全にカスタマイズ可能なラボ用高温炉が必要な場合でも、当社の技術は安定した凝縮と優れた製品分離を保証します。

熱分解プロセスを最適化する準備はできましたか?エンジニアリングチームとカスタム炉および冷却要件について話し合うために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- 炉シミュレーション検証における放射温度計の主な機能は何ですか?モデルの精度を確保する

- MoS2合成において、高純度アルミナボートが前駆体容器として利用されるのはなぜですか?高品質な2D材料の確保

- 真空炭熱還元にアルミナるつぼが使用されるのはなぜですか? 1723 K での純度を確保する

- FASTにおける高強度黒鉛型はどのような機能を持っていますか?チタン合金の固化を今日最適化しましょう。

- るつぼ炉の主な用途は何ですか?非鉄金属を効率的に溶解するのに最適です

- 真鍮製キャップと冷却エレメントはどのように連携して機能しますか?信頼性の高い高温実験用シールを確保する

- 熱分解システムにおいて、凝縮された排ガス処理にマイクロメートルスケールのマイクロファイバーフィルターエレメントが使用されるのはなぜですか?

- A356/SiCpの真空熱間プレス中の黒鉛金型の機能とは?材料密度を最適化する