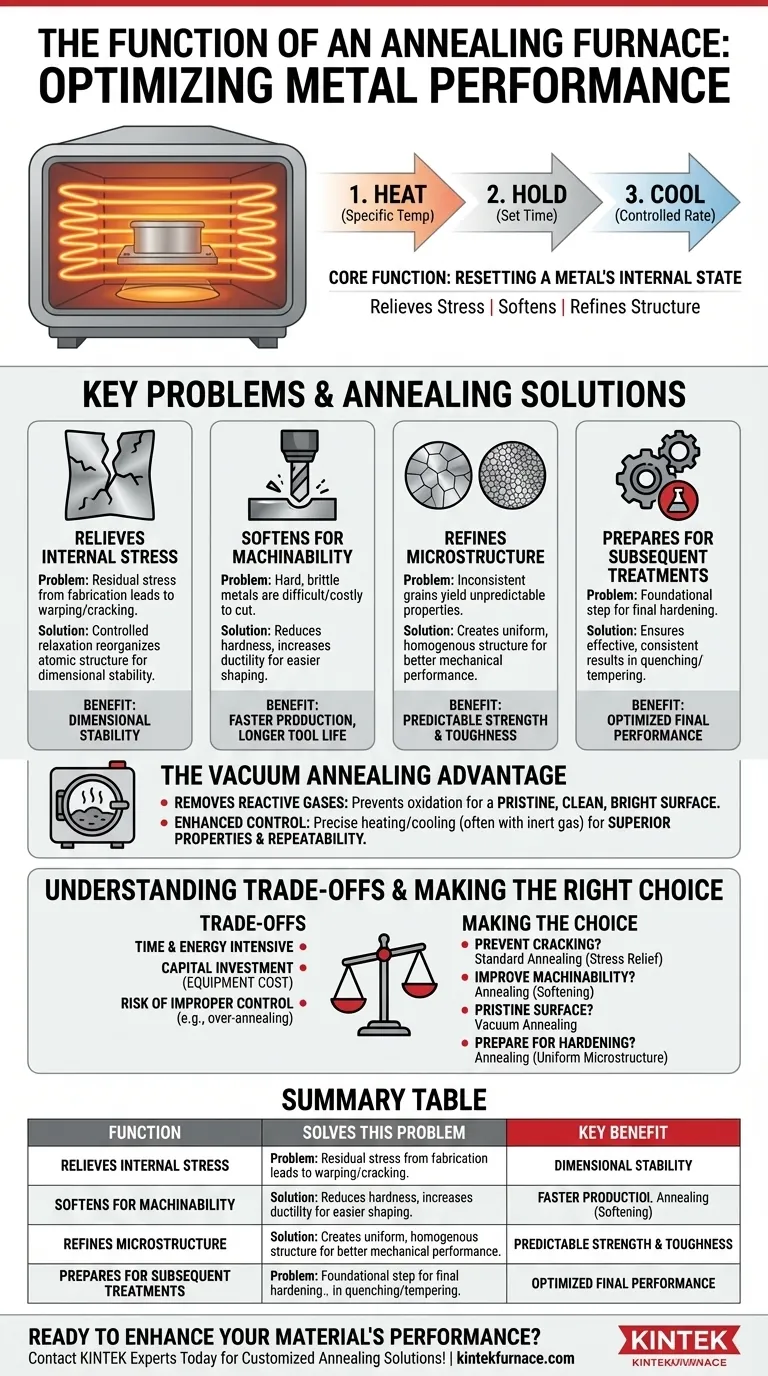

本質的に、焼鈍炉は金属の内部状態をリセットするためのツールです。 これは、金属を特定の温度に加熱し、一定時間保持した後、制御された速度で冷却する特殊なオーブンです。このプロセスにより、内部応力が緩和され、金属が軟化し、内部構造が微細化され、その後の製造工程の準備が整います。

焼鈍は単なる「軟化」プロセスと見なされがちですが、戦略的なエンジニアリングステップです。その主な目的は、以前の製造工程で導入された構造欠陥を修正し、最終用途で最適な性能を発揮できるように材料を準備することです。

焼鈍が解決する主要な問題

焼鈍プロセスは恣意的なステップではなく、金属加工中に発生する一般的な問題に対する正確な解決策です。

内部応力の緩和

鋳造、鍛造、圧延、溶接などのプロセスは、材料の構造内にかなりの残留応力を生じさせます。この閉じ込められた応力は、ワークピースが時間経過やその後の機械加工中に反り、変形したり、最悪の場合は亀裂が入ったりする原因となる可能性があります。

焼鈍は制御された「緩和」期間を提供し、金属の原子構造が低応力状態に再編成されることを可能にし、寸法安定性を保証します。

機械加工性のための軟化

硬く、脆い材料は切断、穴あけ、成形が困難でコストがかかります。焼鈍は硬度を下げ、延性を高めるため、金属の機械加工が大幅に容易になります。

これにより、生産速度が向上し、工具摩耗が減少するだけでなく、より複雑な形状を作成することも可能になります。

微細構造の微細化

強さや靭性などの金属の機械的特性は、その内部の結晶粒構造によって決定されます。製造プロセスによって、不均一で粗い、または望ましくない結晶粒構造が生じる可能性があります。

焼鈍はこれらの結晶粒を微細化し、より均一で均質な微細構造を作り出します。これは、より予測可能で改善された機械的性能に直接つながります。

後続の処理のための準備

焼鈍は、他の熱処理の基礎となるステップであることがよくあります。たとえば、鋼片を焼き入れによって適切に硬化させるためには、まず均一で微細な結晶粒構造を持っている必要があります。

焼鈍はこの理想的な開始条件を作り出し、最終的な硬化または焼戻しプロセスが可能な限り効果的かつ一貫したものになるようにします。

重要なバリエーション:真空焼鈍炉

従来の焼鈍は空気中で行われますが、真空炉はほぼ完全な真空下でプロセスを実行し、デリケートな用途に特有の利点をもたらします。

なぜ真空を使用するのか?

真空を使用する主な理由は、酸素やその他の反応性ガスを環境から除去することです。これにより、高温サイクル中に酸化やその他の表面反応が発生するのを完全に防ぎます。

清浄な表面の利点

酸化が発生しないため、部品は真空炉から明るく、きれいで、滑らかな表面で出てきます。これにより、サンドブラストや酸洗浄などの後処理の必要性がなくなることが多く、時間とコストが節約されます。

制御と純度の向上

真空炉は、加熱および冷却速度に対して非常に正確な制御を提供します。冷却は、アルゴンや窒素などの高純度の不活性ガスでチャンバーに再充填することによって達成されることがよくあります。

このレベルの制御により、優れた材料特性、最小限の内部応力、高いプロセスの再現性が得られます。

トレードオフの理解

焼鈍は強力ですが、その利点とバランスを取らなければならない明確な運用上の考慮事項があるプロセスです。

時間とエネルギー消費

焼鈍に固有の制御された、多くの場合遅い加熱および冷却サイクルは、それを時間のかかるプロセスにします。長期間にわたって高温を維持するために必要なエネルギーも、かなりの運用コストとなる可能性があります。

装置のコスト

工業用焼鈍炉、特に真空炉のような高度なシステムは、かなりの設備投資となります。このコストは、最終製品に要求される品質と性能によって正当化されなければなりません。

不適切な制御のリスク

焼鈍は「万能」のプロセスではありません。不適切な温度、保持時間、または冷却速度を使用すると有害になる可能性があります。たとえば、過剰焼鈍は結晶粒の過剰な成長を引き起こし、実際には材料の強度と靭性を低下させる可能性があります。

目標に合った正しい選択をする

焼鈍を効果的に適用するには、プロセスを望ましい結果に合わせる必要があります。

- 溶接後の亀裂や変形の防止が主な焦点である場合: 製造された部品の残留応力を緩和するために、標準的な焼鈍が不可欠です。

- 硬い合金の機械加工性の向上を主な焦点としている場合: 材料を軟化させるための焼鈍が、最も直接的で効果的な解決策です。

- デリケートな材料の完全にきれいで明るい表面が主な焦点である場合: 表面酸化を防ぐためには、真空焼鈍炉が優れた選択肢です。

- 最終的な硬化プロセスの準備を主な焦点としている場合: 焼鈍は、一貫性があり効果的な最終処理に必要な均一な微細構造を作り出します。

結局のところ、焼鈍炉を正しく活用することは、材料の信頼性と性能を確保するために、材料の内部特性を戦略的に制御することにかかっています。

要約表:

| 機能 | 解決する問題 | 主な利点 |

|---|---|---|

| 内部応力の緩和 | 製造による反り/亀裂 | 寸法安定性を保証する |

| 軟化(延性の向上) | 硬い金属の機械加工の困難さ | 機械加工性を向上させ、工具摩耗を低減する |

| 微細構造の微細化 | 不均一な材料特性 | 均一で予測可能な性能を作り出す |

| 最終硬化のための準備 | 効果のない熱処理 | 一貫性があり最適な結果を保証する |

材料の性能と信頼性を向上させる準備はできましたか?

KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な焼鈍ソリューションを提供しています。応力緩和のための標準雰囲気炉が必要な場合でも、酸化に敏感な材料のための高純度真空炉が必要な場合でも、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉を含む当社の製品ラインは、深いカスタマイズ能力によって支えられています。

優れた材料特性とプロセスの再現性を達成できるよう、ぜひお手伝いさせてください。お客様固有の用途についてご相談いただき、カスタマイズされたソリューションを入手するために、今すぐ専門家にお問い合わせください!

ビジュアルガイド