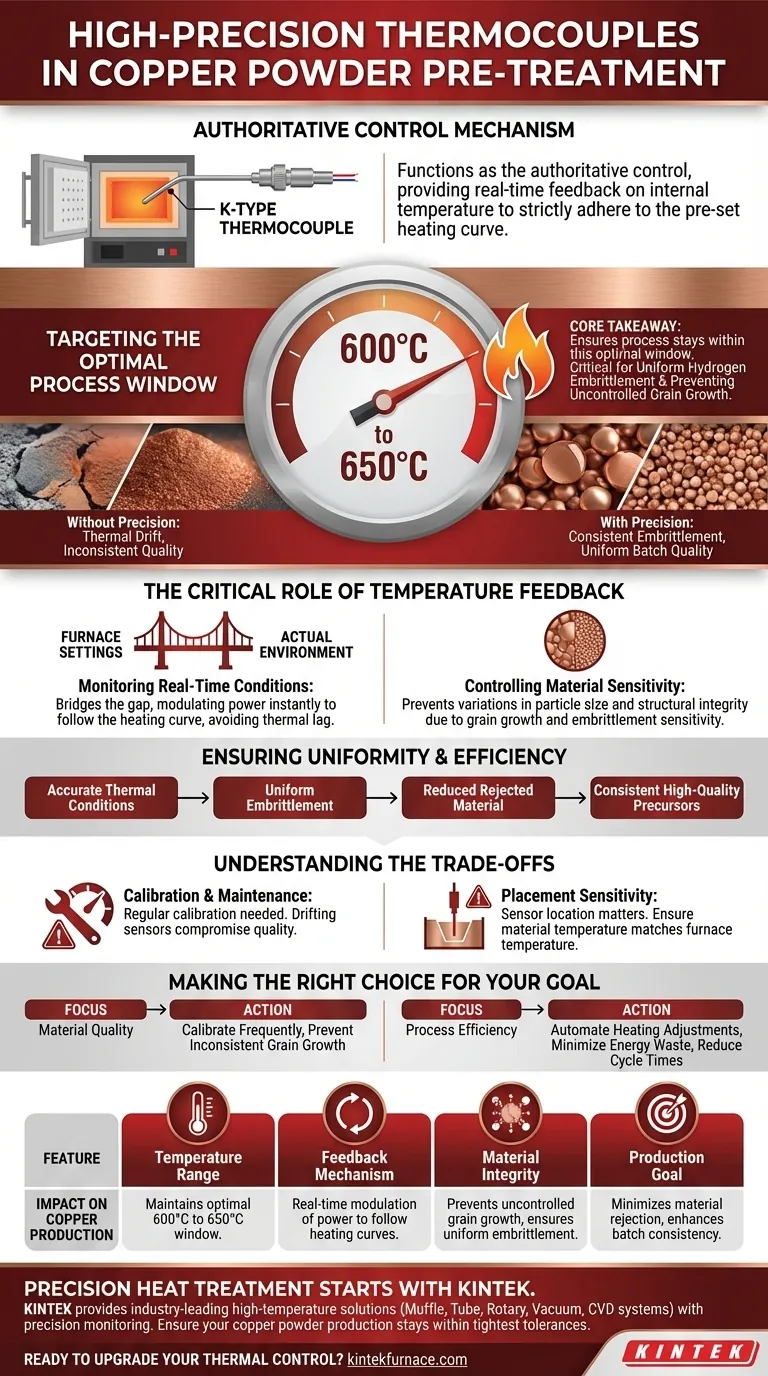

高精度熱電対は、銅粉末の前処理中の炉内の権威ある制御メカニズムとして機能します。具体的には、K型熱電対のような計器は、実際の内部温度のリアルタイムフィードバックを提供し、焼鈍プロセスが設定された加熱曲線に厳密に従うことを保証します。この継続的な監視なしでは、化学的および物理的変換に必要な正確な熱環境を維持することはできません。

主な要点 これらのセンサーの主な役割は、プロセスが最適な600°Cから650°Cの範囲内に留まることを保証することです。この精度は、温度のわずかな偏差が水素脆化の均一性に直接影響し、制御不能な銅結晶粒成長につながる可能性があるため、非常に重要です。

温度フィードバックの重要な役割

リアルタイムの状態の監視

熱電対の基本的な機能は、炉の設定と実際の内部環境との間のギャップを埋めることです。

発熱体は変動する可能性がありますが、高精度熱電対はリアルタイムのフィードバックを提供します。

このデータにより、システムは電力を即座に調整でき、焼鈍プロセスが熱遅延や負荷変動によるドリフトではなく、指定された加熱曲線に厳密に従うことを保証します。

材料の感度の制御

銅粉末製造は、前処理段階で化学的にデリケートです。

銅結晶粒成長と水素脆化の程度の両方が、温度変化に非常に敏感です。

監視が不正確な場合、最終粉末の物理的特性が変動し、粒子サイズと構造的完全性に一貫性がなくなります。

最適なプロセスウィンドウのターゲット設定

600°Cから650°Cのしきい値

主な参照は、成功を決定する特定の温度ウィンドウを特定します:600°Cから650°C。

これは水素脆化に最適な範囲です。

高精度熱電対は、材料がこの特定の温度に到達し、それを維持することを保証する唯一の信頼できる方法であり、粉末の品質に有害な結晶粒構造を変化させる可能性のあるオーバーシュートを防ぎます。

均一性と効率の確保

単なる温度追跡を超えて、これらのセンサーは生産効率にとって不可欠です。

正確な熱条件を維持することにより、製造業者はバッチ全体にわたって均一な脆化を保証します。

これにより、拒否される材料の割合が減少し、前処理段階で一貫した高品質の銅前駆体が粉砕またはさらなる処理の準備が整います。

トレードオフの理解

キャリブレーションとメンテナンス

K型のような高精度熱電対は堅牢ですが、その精度は永遠に絶対ではありません。

フィードバックループが有効であり続けるためには、定期的なキャリブレーションが必要です。

ドリフトするセンサーは、炉が最適な600〜650°Cの範囲内にあると報告する可能性がありますが、実際には範囲外であり、静かにバッチの品質を損なっています。

配置の感度

提供されるフィードバックは、センサーの場所と同じくらい良好です。

熱電対は特定の点の温度を測定しますが、これは銅負荷の中心とは異なる場合があります。

オペレーターは、「炉温度」と「材料温度」が異なる場合があることを理解する必要があり、銅が実際に目標状態に到達することを保証するために、慎重なセンサー配置または保持時間が必要になります。

目標に最適な選択をする

生産ラインでの高精度熱電対の効果を最大化するには:

- 主な焦点が材料品質の場合:センサーを頻繁にキャリブレーションして、炉が600°Cから650°Cの範囲を厳密に維持し、一貫性のない結晶粒成長を防ぐことを確認します。

- 主な焦点がプロセス効率の場合:リアルタイムのフィードバックデータを利用して加熱調整を自動化し、エネルギーの無駄を最小限に抑え、サイクル時間を短縮します。

正確な温度監視は、銅を処理することと、その微細構造を実際にエンジニアリングすることとの違いです。

概要表:

| 特徴 | 銅粉末製造への影響 |

|---|---|

| 温度範囲 | 最適な600°Cから650°Cの範囲を維持する |

| フィードバックメカニズム | 加熱曲線に従うための電力のリアルタイム変調 |

| 材料の完全性 | 制御不能な結晶粒成長を防ぎ、均一な脆化を保証する |

| 生産目標 | 材料の拒否を最小限に抑え、バッチの一貫性を向上させる |

精密熱処理はKINTEKから始まります

熱ドリフトで材料の完全性を損なわないでください。KINTEKは、業界をリードする高温ソリューション(マッフル、チューブ、ロータリー、真空、CVDシステムなど)を提供しており、すべて精密監視で設計されており、特定のラボまたは産業の要件を満たします。専門的なR&Dと製造に裏打ちされた当社のシステムは、銅粉末の製造または高度な材料研究が最も厳しい公差内に収まることを保証します。

熱制御をアップグレードする準備はできましたか?カスタム炉のニーズについて話し合うために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

参考文献

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- MoSi₂ヒーターエレメントのメンテナンス要件は何ですか?適切な手入れで長寿命を確保

- なぜ炉に黒鉛が使用されるのか?高温プロセスで優れた性能を引き出す

- 炭化ケイ素(SiC)ヒーターの温度性能と取り付け方法は?高温での柔軟性と耐久性を解き放つ

- セラミック発熱体が多用途で信頼性が高いとされるのはなぜですか?アプリケーションにおける主要な利点を発見してください

- セラミックヒーターと金属ヒーターを比較する:あなたの加熱ニーズに最適な選択肢を発見

- 優れたセラミック発熱体の主要な要件は何ですか?ラボで信頼性が高く効率的な熱を実現する

- 統合ヒーター付きフロー反応チャンバーが必要なのはなぜですか?熱効果とプラズモン効果の分離

- MoSi2ヒーターの長寿命の利点は何ですか?効率を高め、コストを削減します