この文脈における箱型抵抗炉の主な機能は、ニッケル/炭素ナノ材料複合材内の固相拡散を促進する、精密に制御された熱環境を作り出すことです。通常900~1050℃の温度を維持することで、炉は粒子境界をなくすために必要な熱エネルギーを提供し、材料の冶金結合と最終的な強化をもたらします。

一貫した熱保持を提供することで、炉は材料界面を横切る原子移動を促進します。このプロセスは、変形抵抗を低減し、固相拡散を可能にすることによって、個別の粒子を統一された強化複合材に変換します。

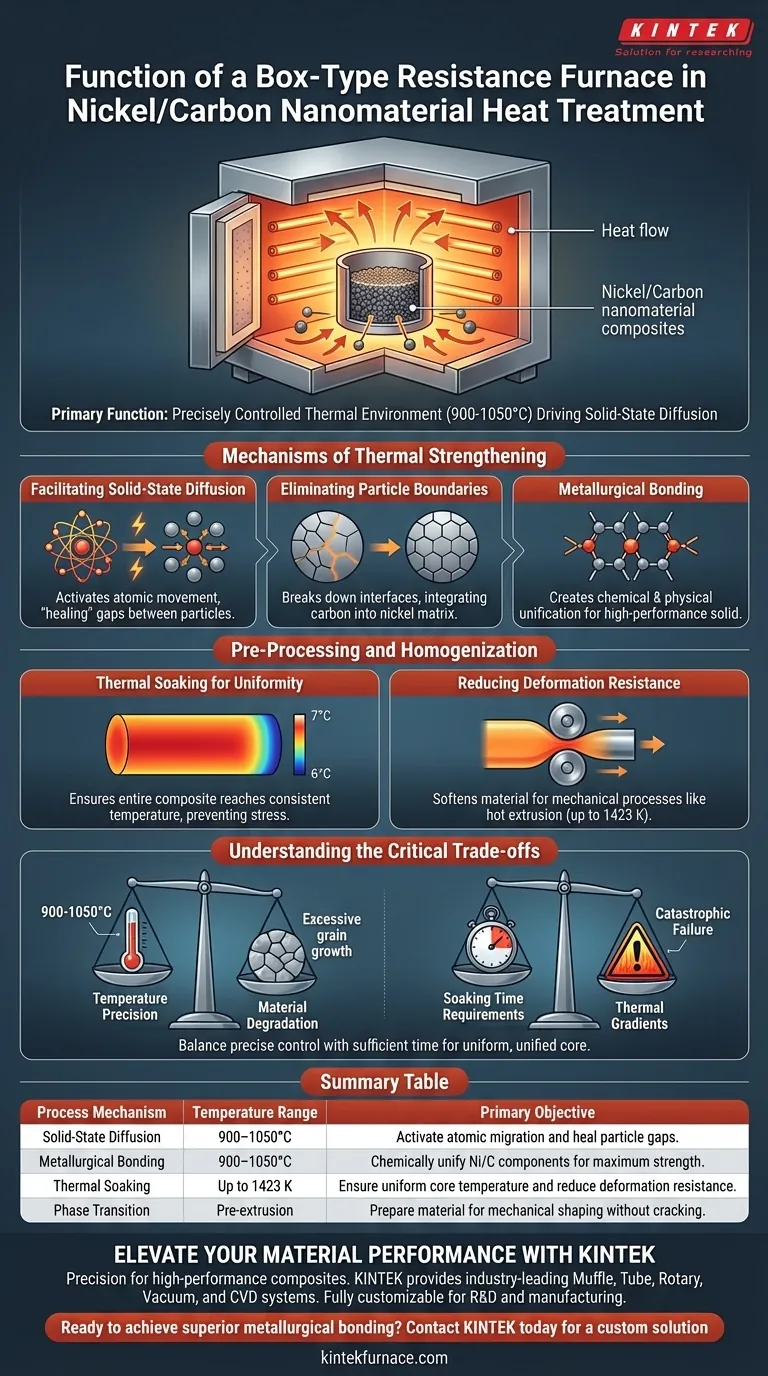

熱強化のメカニズム

固相拡散の促進

加熱プロセスの中心的な目的は、材料を溶融することなく原子の動きを活性化することです。

炉は特定の高温範囲(900~1050℃)を維持し、ニッケルマトリックス内の原子にエネルギーを与えます。

このエネルギーにより、原子はナノ材料の界面を横切って移動し、拡散によって粒子間のギャップを効果的に「修復」します。

粒子境界の除去

熱処理前、複合材はニッケル成分と炭素成分の間に明確で分離した境界で構成されています。

箱型炉によって提供される一定の熱環境は、これらの境界を分解します。

原子移動が発生すると、明確な界面は薄れ、炭素ナノ材料はニッケルマトリックスにしっかりと統合されます。

冶金結合

この熱処理の最終的な結果は冶金結合です。

これは単に材料を貼り合わせるだけでなく、材料の強度を大幅に向上させる化学的および物理的な統合です。

この結合は、複合材が単なる緩い部品の集合体ではなく、単一の高性能固体として機能することを保証するために不可欠です。

前処理と均質化

均一性のための熱保持

強化に加えて、炉は、特に熱間押出などの機械的プロセス前の予備焼結および「保持」処理に使用されます。

これにより、カプセル化された複合材ビレット全体がその体積全体で均一な温度に達することが保証されます。

均一な加熱は内部応力を防ぎ、断面全体で一貫した材料特性を保証します。

変形抵抗の低減

複合材を加熱すると、さらなる成形のために機械的状態が大幅に変化します。

ベータ相転移点を超える温度(一部の押出前文脈では最大1423K)に達することで、材料の変形抵抗が低下します。

この熱的軟化は、過度の力や亀裂なしに材料を押出または成形できるようにするために重要です。

目標に合わせた適切な選択

温度精度と材料劣化のトレードオフ

拡散には高温が必要ですが、効果的な処理には厳密な上限があります。

最適な温度範囲を超えると(例えば、原因なく1050℃を大幅に超える)、過度の結晶粒成長につながり、逆説的に材料を弱めます。

逆に、閾値に達しないと、不完全な拡散と弱い界面結合が生じます。

保持時間の要件

均一な中心温度(「保持」)を達成するには、特に大きなビレットの場合、時間のかかるプロセスです。

このプロセスを急ぐと、外側は柔らかいが中心は硬いままという熱勾配が生じます。

この不均一性は、熱間押出などの後続の処理ステップ中に壊滅的な故障を引き起こす可能性があります。

目標達成のための適切な選択

熱処理プロセスにおける箱型抵抗炉の効果を最大化するには、パラメータを特定の冶金目標に合わせます。

- 主な焦点が最大強度の場合:固相拡散と冶金結合を最大化し、結晶粒成長を誘発しないように、900~1050℃の範囲を優先します。

- 主な焦点が加工性(例:押出)の場合:機械的成形前に均一な熱分布を達成し、変形抵抗を低減するために、徹底的な「保持」期間を確保します。

成功は、精密な温度制御と十分な保持時間をバランスさせ、複合材が原子レベルで統合されていることを保証することにかかっています。

概要表:

| プロセスメカニズム | 温度範囲 | 主な目的 |

|---|---|---|

| 固相拡散 | 900–1050℃ | 原子移動を活性化し、粒子ギャップを修復する。 |

| 冶金結合 | 900–1050℃ | Ni/C成分を化学的に統合し、最大強度を得る。 |

| 熱保持 | 最大1423 K | 均一な中心温度を確保し、変形抵抗を低減する。 |

| 相転移 | 押出前 | 亀裂なしに機械的成形のために材料を準備する。 |

KINTEKで材料性能を向上させる

精度は、高性能複合材と材料の故障の違いです。KINTEKは、固相拡散と熱保持を完全に制御できるように設計された、業界をリードするマッフル、チューブ、ロータリー、真空、およびCVDシステムを提供しています。

ニッケル/炭素ナノ材料または特殊合金を処理する場合でも、当社のラボ用高温炉は、お客様固有の研究開発および製造要件を満たすために完全にカスタマイズ可能です。

優れた冶金結合を実現する準備はできていますか?

カスタムソリューションについては、今すぐKINTEKにお問い合わせください

ビジュアルガイド

参考文献

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- マッフル炉におけるプログラム可能な制御の利点は何ですか?研究室に精度と自動化をもたらしましょう

- マッフル炉を使用する際に取るべき緊急時の備えには、どのようなものがありますか?安全を確保し、危険を防ぐこと

- 実験室におけるマッフル炉の主な用途は何ですか?材料分析と合成における精度を解き放つ

- 高温マッフル炉の機能は何ですか?マスターエッグシェル吸着剤の活性化

- ペロブスカイト触媒の調製における燃焼ステップにおいて、マッフル炉はなぜ不可欠なのですか?

- マッフル炉の主な用途は何ですか?精密な高温処理を実現する

- H13 DED鋼の実験用対流炉のメカニズムとは?熱処理の精度を極める

- モリブデンアルミニドコーティングの酸化に箱型炉を使用する意義は何ですか?マスターサーマルテスト