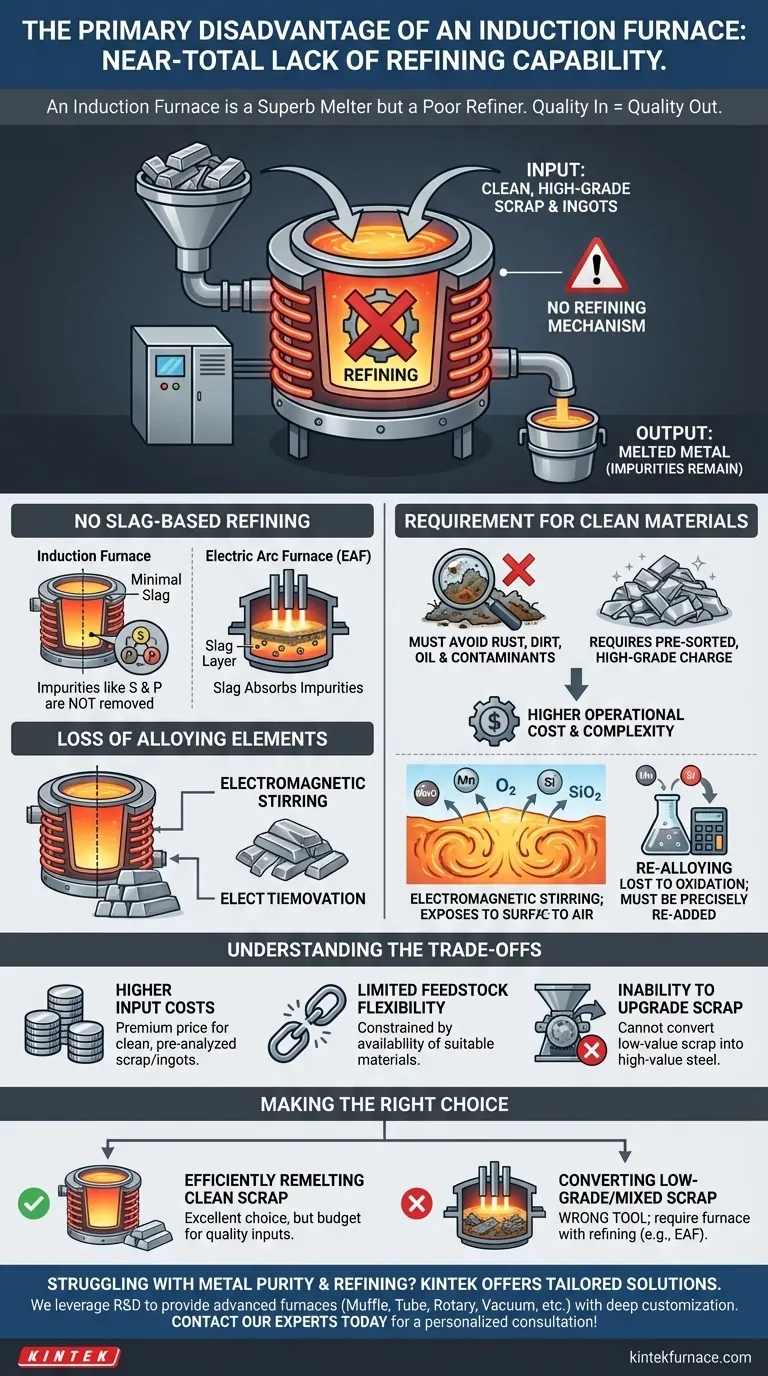

誘導炉の主な欠点は、精錬能力がほぼ皆無であることです。他のタイプの炉とは異なり、投入された金属から不純物を除去することができません。これは、装入物が例外的にきれいで、既知の化学組成でなければならないこと、そして溶融中に酸化によって失われた元素は再添加する必要があることを意味します。

誘導炉は優れた溶解炉ですが、劣悪な精錬炉です。その核となる制限は、生成される金属の品質が、投入する金属の品質によってほぼ完全に決定されるという、「ゴミを入れればゴミが出てくる」という典型的なシナリオです。

投入物依存の品質という課題

誘導炉は、強力な磁場を使用して金属自体に電流を誘導することにより、金属を急速に加熱・溶解させます。このプロセスは非常に効率的ですが、冶金精錬に必要なメカニズムを欠いています。

スラグによる精錬の欠如

電気アーク炉(EAF)のような炉では、スラグ層を使用して、溶融金属から硫黄やリンなどの不純物を吸収します。誘導炉はスラグをほとんど生成しないため、これらの望ましくない元素を除去する実用的な方法がありません。

装入物の化学組成は事実上固定されます。高リンのスクラップから始めれば、高リンの鋼材で終わることになります。

清浄な材料の要件

炉が金属を浄化できないため、装入物は過剰な錆、汚れ、油、非金属汚染物質を含んでいてはなりません。この高グレードのスクラップを準備し調達することは、低品質の投入物を処理できるプロセスと比較して、運用コストと複雑さを大幅に増大させます。

合金元素の損失

誘導溶解に固有の激しい電磁攪拌は、均質化には優れていますが、溶融金属が大気にさらされる時間を増加させます。この露出により、マンガンやケイ素などの貴重で酸化しやすい合金元素の酸化と損失が生じます。

オペレーターは、最終仕様を満たすために、注湯前にこれらの高価な元素を正確に計算して再添加することにより、この「溶解損失」を補償する必要があります。

トレードオフの理解

精錬能力の欠如は単なる技術的な詳細ではなく、注意深く管理しなければならない運用上および財務上のトレードオフの連鎖反応を引き起こします。

投入材料コストの増加

根本的なトレードオフは、性能と純度の交換です。誘導炉の高い効率と正確な温度制御を実現するには、清浄で事前に選別・分析されたスクラップや純粋なインゴットに対してプレミアムを支払う覚悟が必要です。

フィードストックの柔軟性の制限

あなたの操業は、適切な装入材料の入手可能性によって制約されます。最終製品の品質を損なうことなく、主要な供給源が入手できなくなったり高価になったりした場合に、安価な低グレードのスクラップに切り替えることはできません。

スクラップ品質向上の不可能性

誘導炉は、主要な製鋼容器としてではなく、再溶解ツールとして考えるのが最適です。低価値で汚染されたスクラップを受け取り、それを高価値でクリーンな鋼にアップグレードすることはできません。その役割は、すでに望ましい最終品質に近い、またはその品質にある材料を効率的に再溶解することです。

あなたの目標に合った正しい選択をする

適切な炉技術の選択は、完全にあなたの原材料と望ましい最終製品に依存します。

- 清浄なスクラップや予備合金化されたインゴットを効率的に再溶解することに主な焦点を当てている場合: 誘導炉は優れた選択肢ですが、高品質の投入物の予算を組み、溶解中の合金損失を補う必要があります。

- 混合された、汚染された、または低グレードのスクラップを新しい鋼に変換することに主な焦点を当てている場合: 誘導炉は不適切なツールです。電気アーク炉(EAF)など、精錬能力を備えた炉が必要です。

この核となる制限を理解することが、誘導炉の強みを活用しつつ、コストのかかる運用上の誤りを避けるための鍵となります。

要約表:

| 側面 | 主な制限 |

|---|---|

| 精錬能力 | 硫黄やリンなどの不純物を除去できない。 |

| 装入材料 | 例外的に清浄で高グレードのスクラップまたはインゴットが必要。 |

| 元素の損失 | 合金元素(例:マンガン、ケイ素)が酸化により失われる。 |

| 運用コスト | 投入材料コストが高く、正確な再合金化が必要。 |

| フィードストックの柔軟性 | 入手可能な高品質の材料に限定され、低グレードのスクラップをアップグレードできない。 |

研究室や生産ラインで金属の純度や精錬の課題に直面していますか? 誘導炉の制限は大きな障害となる可能性があります。KINTEKでは、当社の卓越した研究開発と社内製造を活用し、お客様固有の冶金ニーズに合わせた高度な炉ソリューションを提供します。誘導システムの正確でクリーンな溶解が必要な場合でも、他の炉タイプの堅牢な精錬能力が必要な場合でも、当社の多様な製品ライン(マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、強力な深いカスタマイズ能力によって支えられています。お客様固有の実験的および生産目標を達成するための最適な炉の選択または設計について、ぜひ当社にご相談ください。パーソナライズされたコンサルテーションについては、今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

よくある質問

- AlCoCrFeNi2.1 高エントロピー合金(HEA)において、化学的均一性を達成するために繰り返し溶解が必要なのはなぜですか?

- Cr-Mo-V鋼の製錬において、真空誘導炉はどのような役割を果たしますか? 高純度と精密な合金化を保証する

- 真空アーク溶解炉でTi40Zr40Mo10W10合金を合成する際に、繰り返し再溶解とインゴット反転が必要なのはなぜですか?

- 交流電源は誘導加熱器の動作にどのように貢献していますか?効率的で非接触な加熱を実現

- Al7075/Fe3O4/RHS複合材の製造における電気溶解炉の役割は何ですか?精密溶解

- 誘導加熱における反応器本体として石英管が好まれるのはなぜですか?効率とエネルギー集中を最大化する

- 真空注型の利点は何ですか?高忠実度プロトタイプおよび少量生産に最適

- 誘導加熱の原理とは?非接触加熱の物理学をマスターする