本質的に、プラズマCVD(Plasma Enhanced Chemical Vapor Deposition, PECVD)は、非常に薄く高品質な膜を基板上に堆積させるために使用される基盤プロセスです。これはハイテク製造に不可欠であり、半導体、太陽電池、光学コーティング、および先端材料の保護層の製造において重要な役割を果たしています。PECVDは、絶縁体、保護バリア、または活性電子層として機能する二酸化ケイ素、窒化ケイ素、アモルファスシリコンなどの材料を作成するために特に使用されます。

現代のデバイス製造における根本的な課題は、基板上にすでに存在する繊細で多層の部品を損傷することなく、完璧な膜を堆積させることです。PECVDの主な利点は、高熱の代わりにエネルギー豊富なプラズマを使用することで、従来の方法よりも著しく低い温度で高品質な膜堆積を可能にすることです。

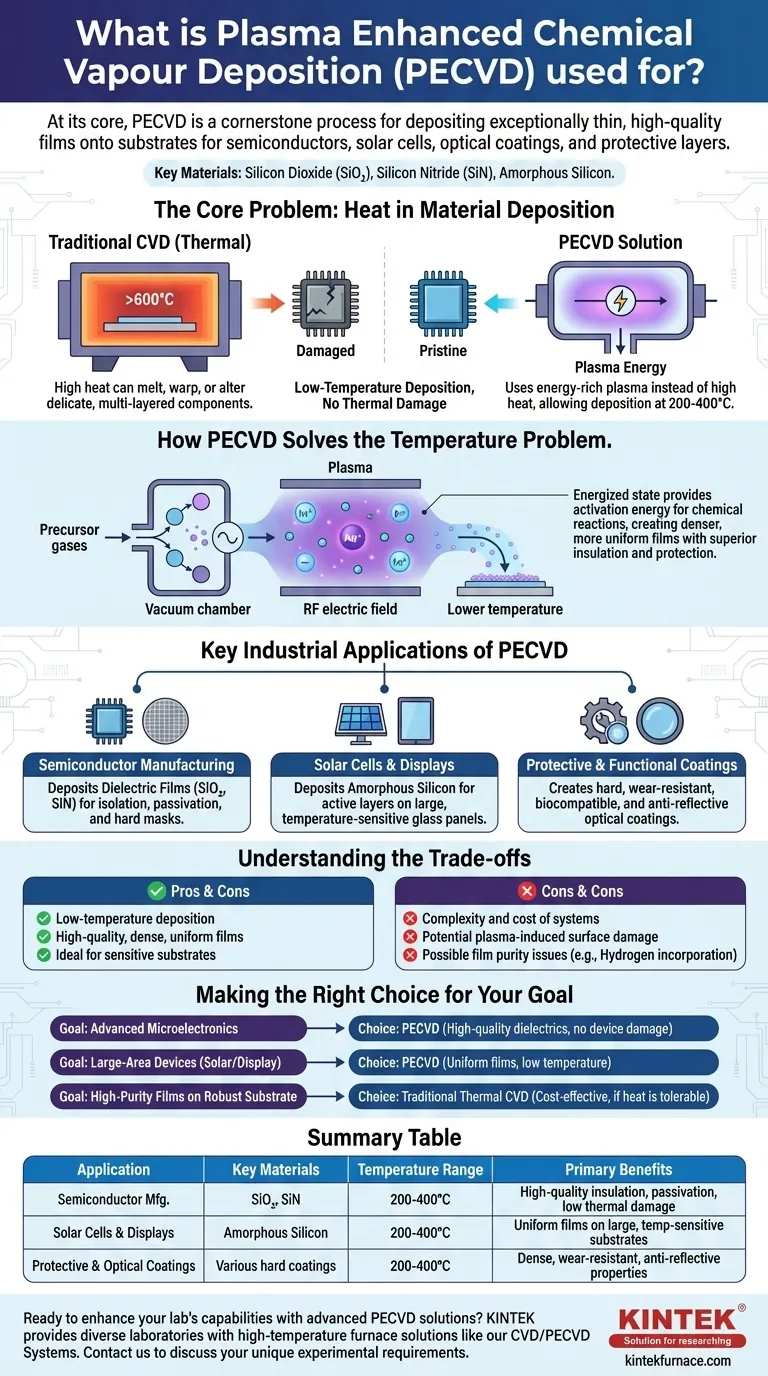

核心的な問題:材料堆積における熱

PECVDの価値を理解するためには、まずその前身である熱CVD(Thermal Chemical Vapor Deposition)の限界を理解する必要があります。

従来のCVDの仕組み

熱CVDプロセスでは、基板が高温炉に配置されます。前駆体ガスが導入され、高熱によって分解され、固体薄膜が基板表面に堆積する化学反応が引き起こされます。

高温による損傷

このプロセスは、頑丈な単一材料の基板にはうまく機能します。しかし、複雑なマイクロエレクトロニクスでは、基板にはすでに複雑で壊れやすいトランジスタ構造が含まれています。熱CVDの高温(しばしば600℃超)は、これらの既存の層を溶融させたり、歪ませたり、電気的特性を変化させたりして、デバイスを破壊する可能性があります。

PECVDが温度問題を解決する方法

PECVDは、この熱的制約を克服するために特別に開発されました。エネルギー源を変更することで、堆積プロセスを再構築します。

プラズマをエネルギー源として導入する

熱だけに頼る代わりに、PECVDは電界を使用して前駆体ガスをイオン化し、プラズマを生成します。このプラズマは、高反応性のイオンとフリーラジカルを含むエネルギー状態の物質です。

利点:低温堆積

この高エネルギープラズマは、化学反応に必要な活性化エネルギーを提供し、必要な基板温度を劇的に低減します(通常200-400℃)。これにより、敏感な部品を持つ完全に製造されたウェハーだけでなく、ガラスやプラスチックのような低コストで熱に弱い基板上にも堆積が可能になります。

結果:高性能フィルム

プラズマ駆動プロセスはまた、より速い反応速度をもたらし、より高密度で均一な膜の作成に役立ちます。これにより、優れた電気絶縁性、湿気や汚染物質に対するより良い保護(不動態化)、および改善された光学特性が実現します。

PECVDの主な産業応用

PECVDの低温の利点により、熱予算が主要な懸念事項である多数のアプリケーションにとって、頼りになるプロセスとなっています。

半導体製造において

PECVDは、窒化ケイ素(SiN)や二酸化ケイ素(SiO₂)などの誘電体膜(絶縁体)の堆積に使用されます。これらの層は、導電線を分離し、最終的なチップを環境から保護するために不動態化し、パターンエッチングのためのハードマスクとして機能するために不可欠です。

太陽電池とディスプレイ用

このプロセスは、多くのアモルファスシリコン薄膜太陽電池の活性半導体層であるアモルファスシリコン膜の堆積に不可欠です。これらは多くの場合、大型ガラスパネル上に構築されるため、PECVDの低温性は必須です。

保護コーティングと機能コーティング用

PECVDは、工具に硬く耐摩耗性のあるコーティング、医療インプラントに生体適合性バリアコーティング、レンズに反射防止光学コーティングを作成します。低温で高密度な膜を作成できる能力が、これらのアプリケーションの鍵となります。

トレードオフを理解する

強力である一方で、PECVDは万能な解決策ではありません。その限界を認識することは、情報に基づいた技術的決定を下す上で重要です。

複雑さとコスト

PECVDシステムは、必要なRF電源と真空技術を備えているため、より単純な熱CVD炉よりも複雑で、購入および維持に費用がかかります。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンは、適切に制御されないと、物理的に基板表面を衝突して損傷を与える可能性があります。プラズマの化学的性質とエネルギーを最適化することは、重要な工学的課題です。

膜の純度

前駆体ガスは、より高温の場合のように完全に分解されないため、PECVD膜には水素などの汚染物質が混入することがあります。これは、特定の敏感なアプリケーションにおいて膜の電気的性能に影響を与える可能性があります。

目標に合った正しい選択をする

堆積方法の選択は、基板の熱予算と必要な膜特性に完全に依存します。

- 高度なマイクロエレクトロニクスの製造が主な焦点の場合: PECVDは、下層のデバイス構造を損傷することなく、高品質な誘電体層を堆積させるためのデフォルトの選択肢です。

- 太陽光パネルやディスプレイのような大面積デバイスが主な焦点の場合: 大面積で温度に敏感な基板上に均一な膜を堆積させるPECVDの能力は、これを可能にする技術です。

- 堅牢な基板上に高純度な膜を形成することが主な焦点の場合: 基板が熱に耐えられるのであれば、従来の高温熱CVDの方が費用対効果が高く、よりシンプルな選択肢となる可能性があります。

最終的に、熱エネルギーとプラズマエネルギーのトレードオフを理解することが、特定の工学的目標に最適な堆積技術を選択するための鍵となります。

まとめ表:

| アプリケーション | 主要堆積材料 | 温度範囲 | 主な利点 |

|---|---|---|---|

| 半導体製造 | 二酸化ケイ素 (SiO₂)、窒化ケイ素 (SiN) | 200-400°C | 高品質な絶縁、不動態化、低い熱損傷 |

| 太陽電池 & ディスプレイ | アモルファスシリコン | 200-400°C | 大型で温度に敏感な基板上への均一な膜 |

| 保護 & 光学コーティング | 様々な硬質コーティング、バリア層 | 200-400°C | 高密度、耐摩耗性、反射防止特性 |

高度なPECVDソリューションで研究室の能力を向上させる準備はできていますか? 優れた研究開発と自社製造を活かし、KINTEKはCVD/PECVDシステムのような高温炉ソリューションを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、低温膜堆積に関するお客様独自の実験要件を正確に満たします。今すぐお問い合わせください。半導体、太陽電池、コーティングにおけるお客様のプロジェクトをどのようにサポートできるかご相談しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン