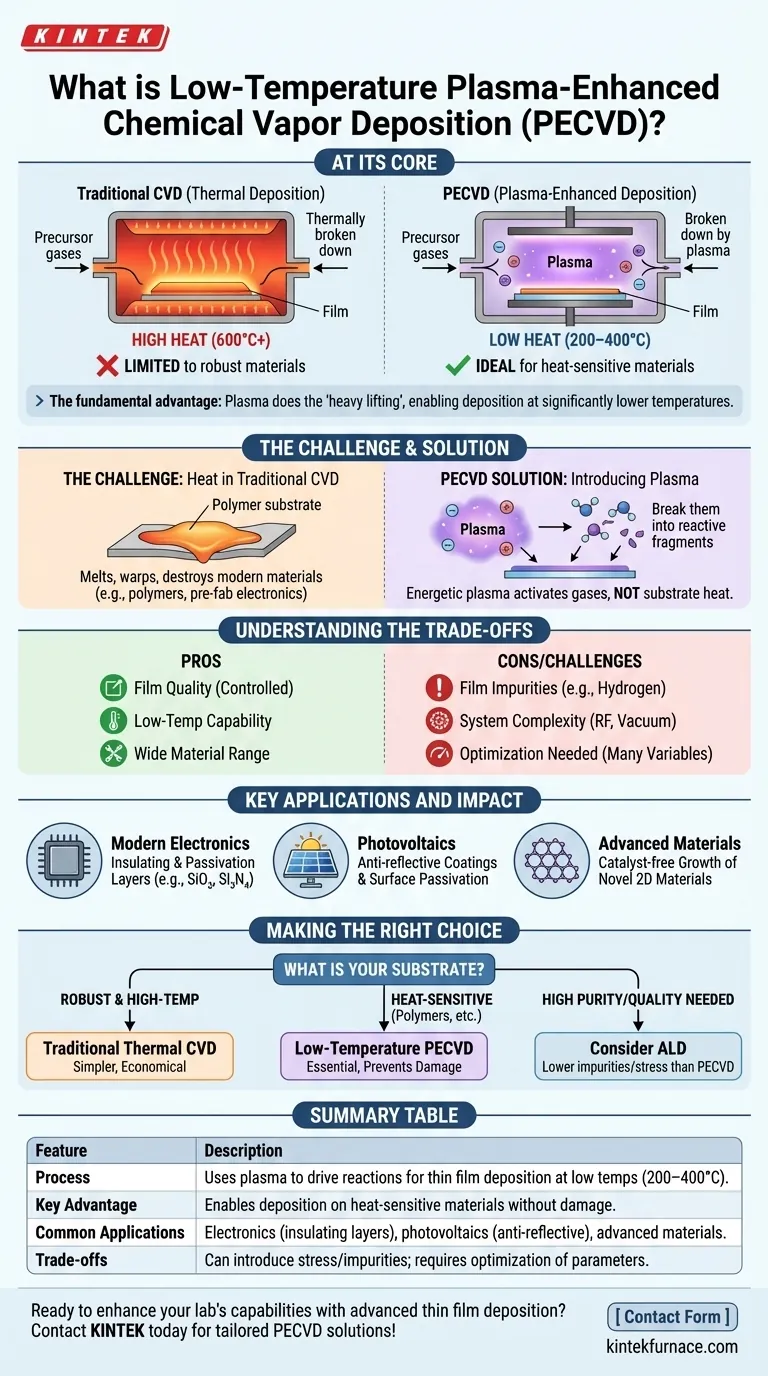

本質的に、低温プラズマCVD(プラズマ支援化学気相成長法)は、非常に薄い膜を表面に堆積させるための洗練されたプロセスです。強い熱に頼る従来の成膜法とは異なり、PECVDは励起されたガス、すなわちプラズマを利用して、膜を形成するために必要な化学反応を促進します。この決定的な違いにより、熱に弱い材料への製造に不可欠な、著しく低い温度での高品質な堆積が可能になります。

PECVDの根本的な利点は、プラズマを使用して化学前駆体を分解する「重労働」を行う点です。これにより、従来の高温法では損傷してしまうであろう、熱に弱い材料への幅広い応用を可能にする、大幅に低い温度での堆積が実現します。

課題:従来の成膜法における熱

PECVDの価値を理解するためには、まずその前身である従来のCVD(化学気相成長法)の限界を理解する必要があります。

従来のCVDアプローチ

従来のCVDは、ベーキング(焼成)に例えられます。基板(コーティングする表面)を高温チャンバー内に置き、前駆体ガスを導入します。強力な熱がこれらのガスを分解し、基板表面で反応させて固体薄膜を徐々に構築するために必要な熱エネルギーを供給します。

高温の限界

この熱への依存性は大きな制約となります。ポリマー、プラスチック、または既存の部品を持つ複雑な半導体デバイスなど、多くの最新材料は、熱CVDに必要な高温に耐えることができません。熱は、それらを溶かしたり、反らせたり、機能的に破壊したりする可能性があります。

PECVDが温度問題を解決する方法

PECVDは、必要な熱エネルギーの大部分をプラズマエネルギーに置き換えることで、このプロセスに革命をもたらします。

プラズマの導入:鍵となる革新

プラズマはしばしば物質の第4の状態と呼ばれます。これは、通常、高周波(RF)またはマイクロ波場によって、原子がイオン、電子、遊離基の非常に反応性の高いスープに分解される点まで励起されたガスです。

材料をゆっくりと加熱する代わりに、PECVDはこの励起されたプラズマを使用して瞬時に活性化させます。プラズマ内の高エネルギー電子が安定した前駆体ガス分子に衝突し、それらを反応性の高い断片に破壊します。

プラズマ活性化のメカニズム

これらの新しく生成された反応種は化学的に不安定で、結合を強く望んでいます。それらは、より低い温度(通常200〜400°C)に保たれた基板表面に容易に堆積し、目的の薄膜を形成します。

反応に必要な活性化エネルギーを供給するのは、基板からの熱ではなくプラズマです。これが「低温」堆積を可能にする中心的な原理です。

トレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。それ自身の技術的な考慮事項をもたらします。

膜の品質と純度

高エネルギーのプラズマ爆撃は、他の元素(前駆体ガス由来の水素など)を膜に取り込んだり、内部応力を誘発したりすることがあります。膜の目的の密度、純度、機械的特性を達成するためには、プラズマ電力、ガス化学、圧力の制御が極めて重要です。

装置とプロセスの複雑さ

PECVDシステムは、熱CVD炉よりも本質的に複雑です。プラズマを生成・封じ込めるためのRFジェネレーター、真空ポンプ、複雑なガス供給システムなど、洗練されたハードウェアが必要です。

最適化の必要性

特定の膜特性を達成することは容易ではありません。ガス流量、圧力、プラズマ電力、周波数、基板温度など、多数の変数の慎重な最適化が必要です。このプロセスは、より単純な熱プロセスの調整よりも複雑になる可能性があります。

主な用途と影響

PECVDが熱に弱い材料をコーティングできる能力は、いくつかのハイテク産業において不可欠な技術となっています。

最新のエレクトロニクス

マイクロチップ上のデリケートなトランジスタが既に製造された後、重要な絶縁層やパッシベーション層(二酸化ケイ素や窒化ケイ素など)を堆積させるために使用されます。

太陽光発電

太陽電池の製造において、PECVDは反射防止コーティングや表面パッシベーション層を適用するために使用され、セル効率が直接向上します。

先進材料

この技術は、次世代デバイスの汚染源の可能性を低減し、製造を簡素化することで、新しい2次元材料の触媒フリー成長を可能にします。

目標に応じた適切な選択

成膜技術の選択は、基板材料と目的の膜特性に完全に依存します。

- 主な焦点が、堅牢な高温基板への費用対効果の高い堆積である場合: 従来の熱CVDの方が、よりシンプルで経済的な解決策となる場合があります。

- 主な焦点が、ポリマーや既製品の電子部品などの熱に弱い材料のコーティングである場合: 低温PECVDは、基板の損傷を防ぐための必須かつ、多くの場合唯一の実行可能な選択肢です。

- 主な焦点が、可能な限り最高の膜純度と結晶品質を達成することである場合: プラズマが不純物や応力を導入する可能性があるため、PECVDと原子層堆積法(ALD)などの他の方法との比較検討が必要です。

最終的に、PECVDを習得することは、反応エネルギーを熱から切り離すというその独自の能力を活用し、そうでなければ製造が不可能な先進材料の創出を可能にすることにかかっています。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセス | プラズマを使用して、低温(200〜400°C)での薄膜堆積のための化学反応を促進する。 |

| 主な利点 | 従来の高温法とは異なり、熱に弱い材料への堆積を損傷なく可能にする。 |

| 一般的な用途 | エレクトロニクス(絶縁層)、太陽光発電(反射防止コーティング)、先進材料(2D成長)。 |

| トレードオフ | 膜応力や不純物を導入する可能性があり、プラズマ電力、ガス化学、圧力の最適化が必要。 |

先進的な薄膜形成で研究室の能力を高める準備はできましたか? KINTEKでは、CVD/PECVDシステムを含む高温炉ソリューションを専門とし、卓越したR&Dと社内製造に裏打ちされています。当社の深いカスタマイズにより、エレクトロニクス、太陽光発電、先進材料における熱に弱い材料を扱う場合でも、お客様固有の実験ニーズに対応できます。当社のテーラーメイドのPECVDソリューションが、お客様のイノベーションをどのように推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械