簡単に言えば、IGBT誘導溶解炉とは、絶縁ゲートバイポーラトランジスタ(IGBT)という特定の種類の高速電子スイッチを使用して、金属を効率的に溶解する最新の炉です。これらの機械は、高周波電流を正確に制御することにより強力な磁場を発生させ、鋼、銅、アルミニウムなどの金属を例外的な速度とエネルギー効率で急速に加熱・溶融させます。

核となる革新は誘導加熱そのものではなく、それを制御するためのIGBTの使用です。この技術は、古い手法にはないレベルのデジタル精度を提供し、溶解速度の向上、エネルギーコストの削減、およびより信頼性の高い産業運用に直接つながります。

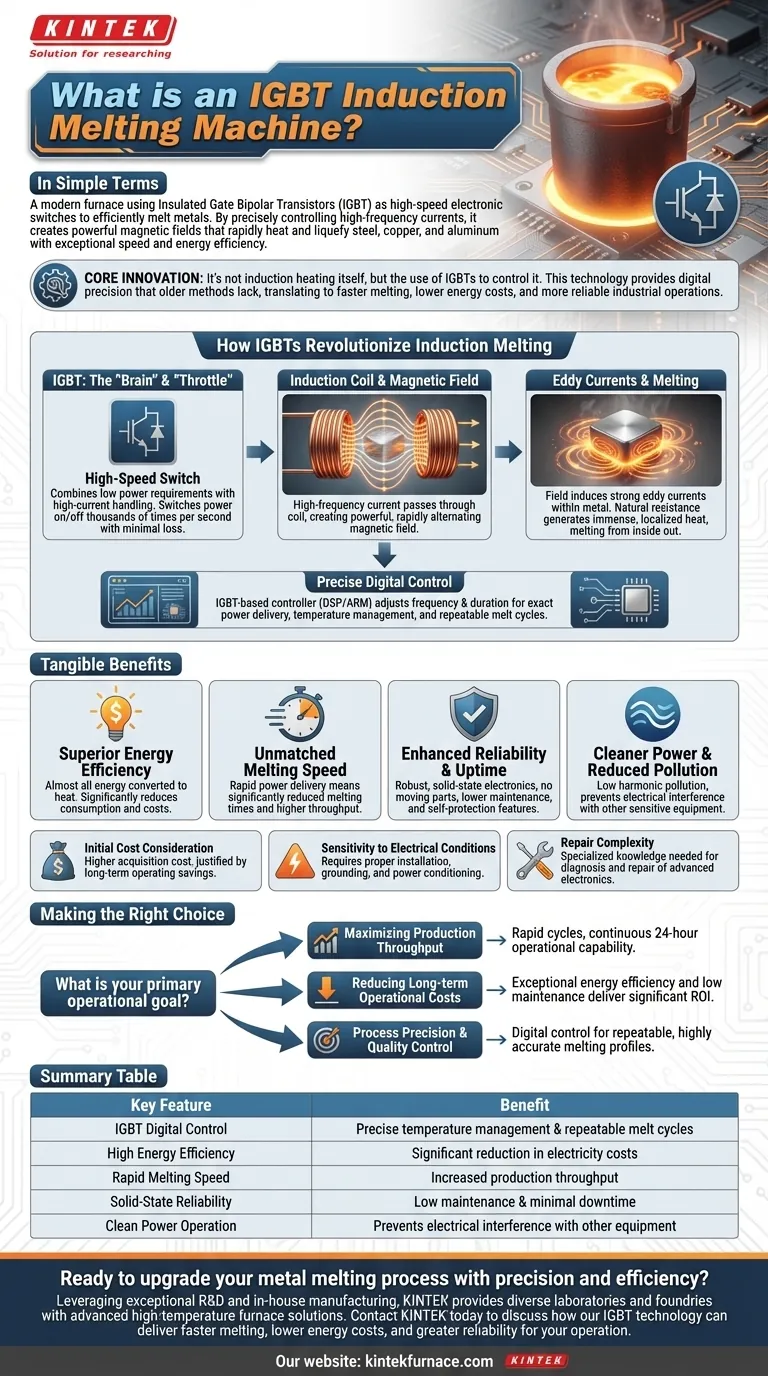

IGBTが誘導溶解をどのように変革するか

IGBT炉の価値を理解するには、まずその中心部品の役割を理解する必要があります。それはシステム全体の「頭脳」であり「スロットル」です。

高速スイッチとしてのIGBTの役割

IGBT、すなわち絶縁ゲートバイポーラトランジスタは、強力な半導体デバイスです。非常に高い電流に対する信じられないほど高速で堅牢なデジタルスイッチだと考えてください。

これは、MOSFET(別の種類のトランジスタ)の低電力要件と、バイポーラトランジスタの高い電流処理能力を兼ね備えています。これにより、最小限のエネルギー損失で、膨大な量の電力を1秒間に数千回オン/オフに切り替えることができます。

誘導による発熱

炉は、IGBTによって管理された高周波交流を銅コイルに通すことによって機能します。これにより、コイル内に強力で急速に変化する磁場が生成されます。

この磁場内に導電性の金属が置かれると、その金属自体に渦電流として知られる強力な電流が誘導されます。これらの電流に対する金属の自然な抵抗が巨大な局所的な熱を発生させ、金属を内側から急速に溶融させます。

正確な制御の力

ここでIGBTの機能が極めて重要になります。IGBTベースのコントローラ(多くの場合DSPまたはARMプロセッサ)は、スイッチング周波数と持続時間を正確に調整することにより、コイルに供給される電力の正確な量を決定します。

このデジタル制御により、正確な温度管理、再現性のある溶解サイクル、および異なる金属や負荷サイズへの即時適応が可能になります。これは、ハンマーを使うことと外科用メスを使うことの違いです。

産業用途における具体的な利点

IGBTの技術的な利点は、工場現場での測定可能な改善に直接結びつきます。

優れたエネルギー効率

IGBTは電力を非常にクリーンかつ最小限の無駄で切り替えるため、グリッドから引き込まれた電気エネルギーのほぼすべてが金属内の有用な熱に変換されます。これにより、古い抵抗炉や燃料炉と比較してエネルギー消費が劇的に削減され、大幅なコスト削減につながります。

比類のない溶解速度とスループット

高濃度の電力を迅速に供給できる能力は、溶解時間を大幅に短縮することを意味します。溶解サイクルの高速化は生産スループットの向上に直結し、施設がより短時間でより多くの材料を処理できるようにします。

信頼性の向上と稼働時間の延長

IGBT技術は、可動部品のない堅牢なソリッドステートエレクトロニクスに基づいています。これにより、古いシステムよりもはるかに高い信頼性と低いメンテナンス要件が実現します。内蔵された自己保護機能などは電気的障害による損傷を防ぎ、高額なダウンタイムを最小限に抑えます。

クリーンな電力と汚染の低減

しばしば見過ごされがちな重要な利点は、低調波汚染です。これは、炉が電気グリッドから「クリーン」で安定した方法で電力を引き込むことを意味し、施設内の他の敏感な機器を妨害する可能性のある電気的干渉を防ぎます。

トレードオフの理解

いかなる技術にも考慮すべき点があります。客観的な評価には、潜在的な欠点を認識する必要があります。

初期費用の考慮事項

IGBT誘導システムは高度な技術です。その初期導入コストは、より単純で効率の低い炉の種類よりも高くなる可能性があります。この投資は、エネルギー節約と生産性向上による長期的な運用コストの低さによって正当化されます。

電気的条件への感度

ほとんどの高性能デジタル電子機器と同様に、これらの炉の制御システムは、深刻な電力サージや低い電力品質に敏感である可能性があります。最適な性能と長寿命を確保するためには、適切な設置、接地、および場合によっては電力調整装置が必要です。

修理の複雑さ

非常に信頼性が高いものの、IGBTシステムの高度なコンポーネントは、診断と修理に専門的な知識を必要とします。コントローラやパワーモジュールの故障は単純な機械的修理ではなく、通常は専門の技術者によるサービスが必要です。

お客様の運用に最適な選択をする

IGBT誘導炉の選択は、主要な運用目標に基づいた戦略的な決定です。

- 主な焦点が生産スループットの最大化である場合: IGBT炉の高速溶解サイクルと連続24時間稼働能力が最も説得力のある特徴です。

- 主な焦点が長期的な運用コストの削減である場合: 卓越したエネルギー効率と低いメンテナンス要件が、機器の寿命を通じて大幅な投資収益率をもたらします。

- 主な焦点がプロセスの精度と品質管理である場合: IGBT技術が提供するデジタル制御は、高品質の鋳造と冶金学に必要な、再現性が高く高精度な溶解プロファイルを提供します。

最終的に、IGBTベースのシステムを採用することは、プロセス制御、効率性、および将来に対応できる製造業への投資です。

要約表:

| 主要機能 | 利点 |

|---|---|

| IGBTデジタル制御 | 正確な温度管理と再現性のある溶解サイクル |

| 高いエネルギー効率 | 電気料金の大幅な削減 |

| 高速溶解速度 | 生産スループットの向上 |

| ソリッドステートの信頼性 | 低メンテナンスと最小限のダウンタイム |

| クリーンな電力動作 | 他の機器への電気的干渉の防止 |

精度と効率で金属溶解プロセスをアップグレードする準備はできましたか?

優れた研究開発と社内製造を活用し、KINTEKは多様な研究所や鋳造所に高度な高温炉ソリューションを提供しています。当社の製品ラインには、IGBT誘導溶解炉、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、お客様固有の生産要件に正確に適合するための強力なカスタムメイド能力によって補完されています。

今すぐKINTEKにご連絡いただき、当社のIGBT技術がお客様の運用にどのようにしてより速い溶解、より低いエネルギーコスト、およびより高い信頼性をもたらすかをご相談ください。

ビジュアルガイド