チューブ炉の核となるのは、中心の円筒形のチューブを中心に設計された電気加熱装置です。処理する材料を収容するこのチューブは、高度に制御された環境で迅速、安定、かつ均一な熱を提供する加熱要素に囲まれています。

チューブ炉の真の価値は、単に高温になる能力だけでなく、正確に制御され隔離された雰囲気を作り出す能力にもあります。これにより、特定の真空またはガス環境を必要とする敏感な材料の処理にとって不可欠なツールとなります。

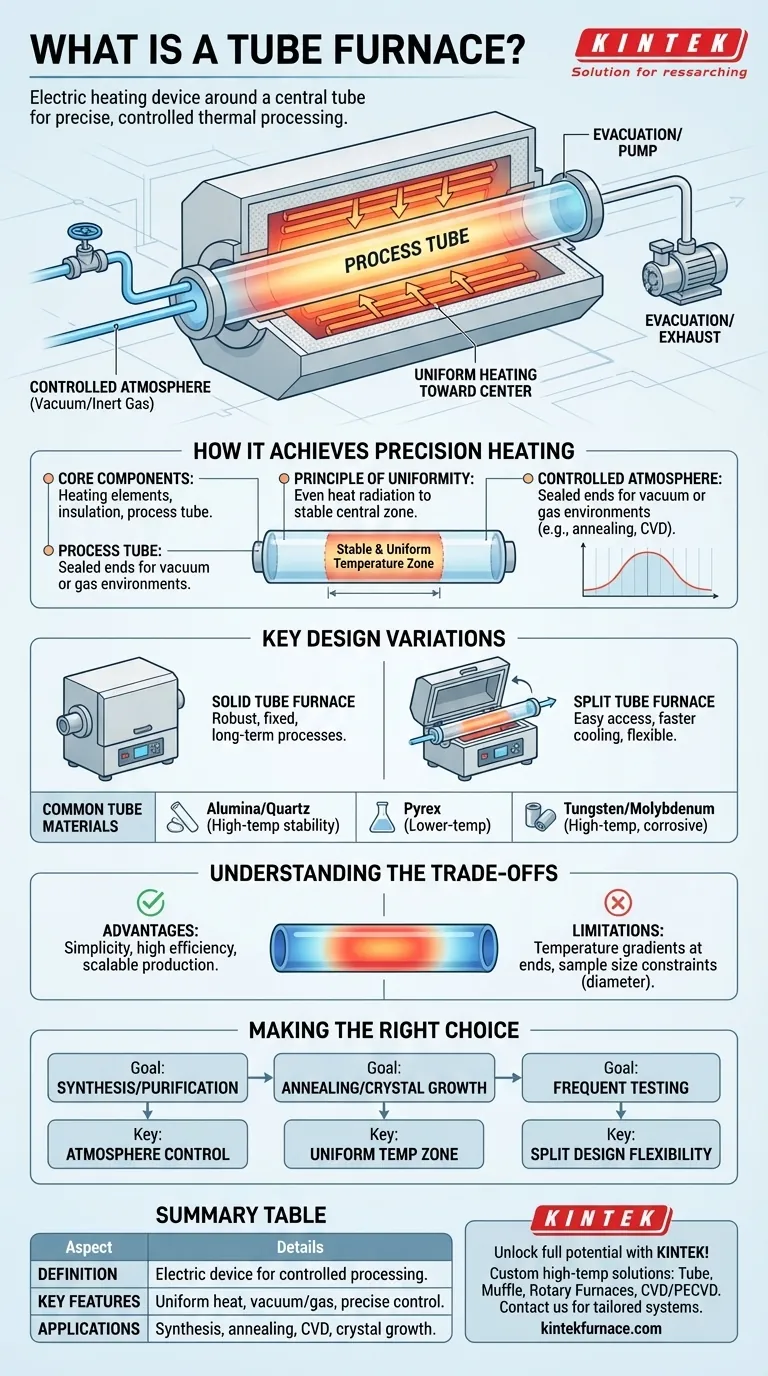

チューブ炉が精密加熱を実現する方法

チューブ炉は、外部熱源から隔離されたチャンバー内のサンプルに熱を伝達するという単純な原理で動作します。この単純さが、その信頼性と精度の鍵となります。

主要コンポーネント

システムは、外部加熱要素、断熱チャンバー、および中心のプロセスチューブの3つの主要部分で構成されています。加熱要素は熱エネルギーを生成し、それは周囲の断熱材によって内側に向かって向けられます。

均一性の原理

円筒形の設計により、熱がチューブの中心に向かって均等に放射されることが保証されます。チューブの端は自然に冷たくなる傾向がありますが、これにより中央に非常に安定した均一な温度ゾーンが形成され、一貫した材料処理に最適です。

制御雰囲気の作成

チューブの密閉された性質がその最も重要な特徴です。両端を密閉することにより、オペレーターは空気を排気して真空を作り出したり、特定のガスを導入したりすることができます。これにより、開放大気中では不可能なアニーリングや化学気相成長などのプロセスが可能になります。

主要な設計のバリエーションとその目的

すべてのチューブ炉が同じではありません。それらの構造と材料は特定の用途に合わせて調整されており、これらの違いを理解することが適切なツールを選択する鍵となります。

ソリッドチューブ炉と分割チューブ炉

ソリッドチューブ炉は、単一の連続した断熱チャンバーで構築されています。この設計は堅牢で、固定された長期プロセスに優れています。

分割チューブ炉は、開閉可能な2つの半円筒形の半分で構成されたチャンバーを特徴としています。これにより、プロセスチューブとサンプルの配置と取り外しがはるかに容易になり、冷却速度の向上も可能になります。

一般的なチューブ材料

プロセスチューブ自体は、高温に耐え、処理する材料と互換性がある必要があります。

- アルミナと石英ガラスは、高温安定性で知られる一般的な汎用材料です。

- パイレックスは、低温用途に使用されます。

- タングステンまたはモリブデンは、腐食性材料を伴う高温プロセス用に予約されています。

トレードオフの理解

強力である一方で、チューブ炉には利点と限界の両方をもたらす固有の特性があります。あらゆる真剣な用途には客観的な評価が必要です。

利点:シンプルさと効率性

設計は成熟しており、シンプルで比較的安価です。操作は簡単で、高い熱効率により、他の多くの加熱方法よりも低い電力消費を実現します。複数のユニットを組み合わせて、スケールアップされた連続生産を行うことも可能です。

限界:固有の温度勾配

物理法則により、チューブの端は常に中央よりも冷たくなります。これにより予測可能で均一なホットゾーンが生まれますが、使用可能な処理領域はチューブの全長よりも狭いことを意味します。

制約:サンプルサイズと形状

定義上、チューブ炉はサンプルをチューブの直径内に収まるものに限定します。均一な加熱がその表面全体に必要とされる、大きくてかさばる、または不規則な形状の物体を処理するには適していません。

用途に合わせた正しい選択をする

正しいチューブ炉構成を選択するかどうかは、熱プロセスの目的に完全に依存します。

- 主な焦点が材料合成または精製である場合:真空または特定のガスによる雰囲気制御能力が最も重要な特徴となります。

- 主な焦点が熱アニーリングまたは結晶成長である場合:炉の中央にある安定した高均一温度ゾーンが最も重要です。

- 主な焦点が頻繁なテストまたは迅速なサンプル交換である場合:分割チューブ設計は、必要な運用上の柔軟性とより迅速なターンアラウンドを提供します。

最終的に、適切なチューブ炉を選択することは、その特定の設計上の強みを、プロセスの正確な環境的および熱的要件に合わせることにかかっています。

要約表:

| 側面 | 詳細 |

|---|---|

| 定義 | 制御された熱処理のための円筒形チューブを備えた電気加熱装置。 |

| 主な特徴 | 均一な加熱、制御された雰囲気(真空/ガス)、正確な温度制御。 |

| 設計のバリエーション | ソリッド(長期使用に堅牢)、分割(簡単なアクセスとより速い冷却)。 |

| 一般的な用途 | 材料合成、熱アニーリング、結晶成長、化学気相成長。 |

| 利点 | 高い熱効率、簡単な操作、連続生産のためのスケーラビリティ。 |

| 欠点 | 端での温度勾配、サンプルサイズはチューブ径によって制限される。 |

KINTEKの先進的なチューブ炉で研究室の可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、当社はチューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室にテーラーメイドの高温ソリューションを提供しています。当社の深いカスタマイズ能力により、お客様固有の実験要件に正確に対応できます。今すぐお問い合わせいただき、当社の専門知識がお客様の材料処理の効率と結果をどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉