本質的に、ボックス炉は材料の特性を根本的に変化させるための高温熱処理に使用されます。一般的な用途は、産業製造における金属の熱処理から、研究室での先進材料の合成まで多岐にわたります。これらの炉は、アニーリング(焼きなまし)、焼結、硬化、か焼などのプロセスに不可欠なツールであり、これらのプロセスでは精密な温度制御が極めて重要です。

ボックス炉は単なる高温オーブンではなく、材料の物理的または化学的構造を改変するための精密機器です。その価値は、生産と研究の両方で特定の、再現可能な結果を達成するために不可欠な、高度に均一で安定した熱環境を作り出す能力にあります。

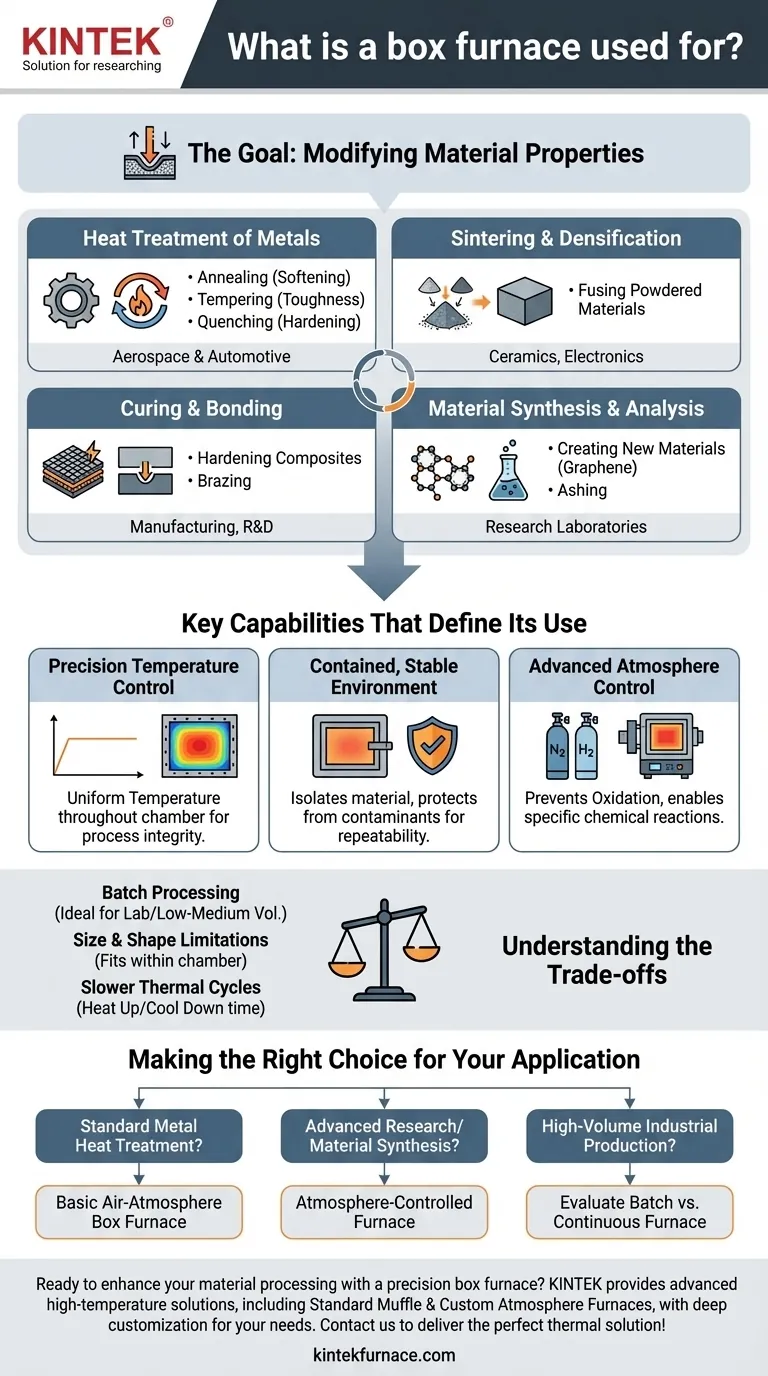

目的:材料特性の改変

ボックス炉を使用する主な理由は、材料を制御された熱サイクルにさらすことです。このプロセスは、材料の内部構造、ひいてはその特性に特定の変化を誘発するように設計されています。

金属の熱処理

これは最も一般的な産業用途の1つです。アニーリング(金属の軟化)、テンパリング(靭性の向上)、クエンチング(硬化)などのプロセスはすべて、ボックス炉が提供する精密な加熱および冷却サイクルに依存しています。

これらの処理は、強力で耐久性のある金属部品を製造するために、航空宇宙および自動車産業において極めて重要です。

焼結と高密度化

ボックス炉は、セラミックスや金属などの粉末材料を焼結するために使用されます。このプロセスでは、材料を融点直下の高温に加熱し、粒子を融合させて固体で密度の高い物体にします。

歯科インプラントから電子部品に至るまで、多くの先進的なセラミック部品はこのようにして製造されます。

硬化と接合

複合材料、接着剤、コーティングの場合、炉は硬化に使用されます。熱は材料を硬化させる化学反応を開始させ、所望の強度と安定性を与えます。

ろう付けなどの同様のプロセスでは、炉を使用してフィラーメタルを溶かし、2つ以上の部品を接合します。

材料合成と分析

研究開発において、ボックス炉は全く新しい材料を作成するために使用されます。制御された環境で元素を加熱することにより、科学者はグラフェンや金属ナノ粒子などの材料を合成できます。

また、サンプルの元素組成を決定する(灰化)ため、またはさらなる試験のために準備するためなど、実験室分析にも使用されます。

使用を決定づける主な機能

ボックス炉が他の加熱方法よりも選ばれるのは、プロセスの完全性と再現性を保証するいくつかの主要な機能があるためです。

精密な温度制御

最新のボックス炉には、チャンバー全体で高度に均一な温度を維持する高度な制御システムが搭載されています。この精度は、数度のずれが最終製品を損なう可能性のあるデリケートなプロセスにとって不可欠です。

密閉された安定した環境

ボックス炉の密閉されたチャンバーは、材料を外部環境から隔離します。これにより、部品が汚染物質から保護され、再現性のある結果を達成するために不可欠な、安定した一貫した加熱プロセスが保証されます。

高度な雰囲気制御(特殊モデル)

標準的な炉は空気中で動作します。しかし、雰囲気ボックス炉を使用すると、空気を窒素(不活性)や水素(還元性)などの特定のガスに置き換えることができます。

この制御は、デリケートな金属の酸化を防いだり、先進的な材料合成に必要な特定の化学反応を可能にしたりするために極めて重要です。

トレードオフの理解

非常に多用途である一方で、ボックス炉の設計には、特定の用途には適さない固有の制限があります。

バッチ処理であり、連続処理ではない

ボックス炉はバッチベースで動作します。材料を装入し、加熱サイクルを実行し、冷却してからアンロードします。これは、研究室や低〜中程度の生産量には非常に効果的です。

大量生産の場合、部品がコンベア上で移動する連続炉または「トンネル」炉の方が効率的なソリューションとなることがよくあります。

物理的なサイズと形状の制限

「ボックス」設計は、チャンバー内に無理なく収まる部品に最適です。例外的に大きな部品や、極端に長く扱いにくい形状の部品の処理には実用的ではありません。

熱サイクルが遅くなる場合がある

温度均一性を維持するために断熱性が高いため、ボックス炉は加熱および冷却にかなりの時間を要することがあります。多くのバッチを迅速に処理する必要がある場合、この「熱質量」が全体の処理能力に影響を与える可能性があります。

用途に応じた適切な選択

適切な炉の選択は、最終的な目的に完全に依存します。

- 標準的な金属熱処理に重点を置く場合: 信頼性の高い温度制御を備えた基本的な空気雰囲気ボックス炉が、アニーリングやテンパリングなどのプロセスでニーズを満たします。

- 先進的な研究や材料合成に重点を置く場合: 酸化を防ぎ、特定の化学反応を可能にするために、雰囲気制御を備えた炉を優先する必要があります。

- 大量の産業生産に重点を置く場合: ボックス炉のバッチベースの性質がスループットのニーズに合致するか、または連続炉システムの方が適切かどうかを評価する必要があります。

これらの基本的な機能とトレードオフを理解することで、材料処理の目標を達成するための適切なツールを選択できます。

要約表:

| 用途 | 主な目的 | 主要産業 |

|---|---|---|

| 熱処理 | アニーリング、テンパリング、硬化 | 航空宇宙、自動車 |

| 焼結 | 粉末材料の高密度化 | セラミックス、電子機器 |

| 硬化と接合 | 複合材料、接着剤の硬化 | 製造、R&D |

| 材料合成 | 新材料の作成(例:グラフェン) | 研究室 |

精密ボックス炉で材料処理能力を向上させる準備はできましたか? KINTEKでは、卓越したR&Dと社内製造を活用し、先進的な高温炉ソリューションを提供しています。熱処理用の標準的なマッフル炉が必要な場合でも、デリケートな材料合成用のカスタム雰囲気炉が必要な場合でも、当社の多様な製品ラインと強力な深いカスタマイズ能力は、お客様固有の実験的および生産的要件を満たすように設計されています。当社の専門家にご連絡ください、お客様のラボに最適な熱ソリューションをどのように提供できるかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- モリブデン真空熱処理炉