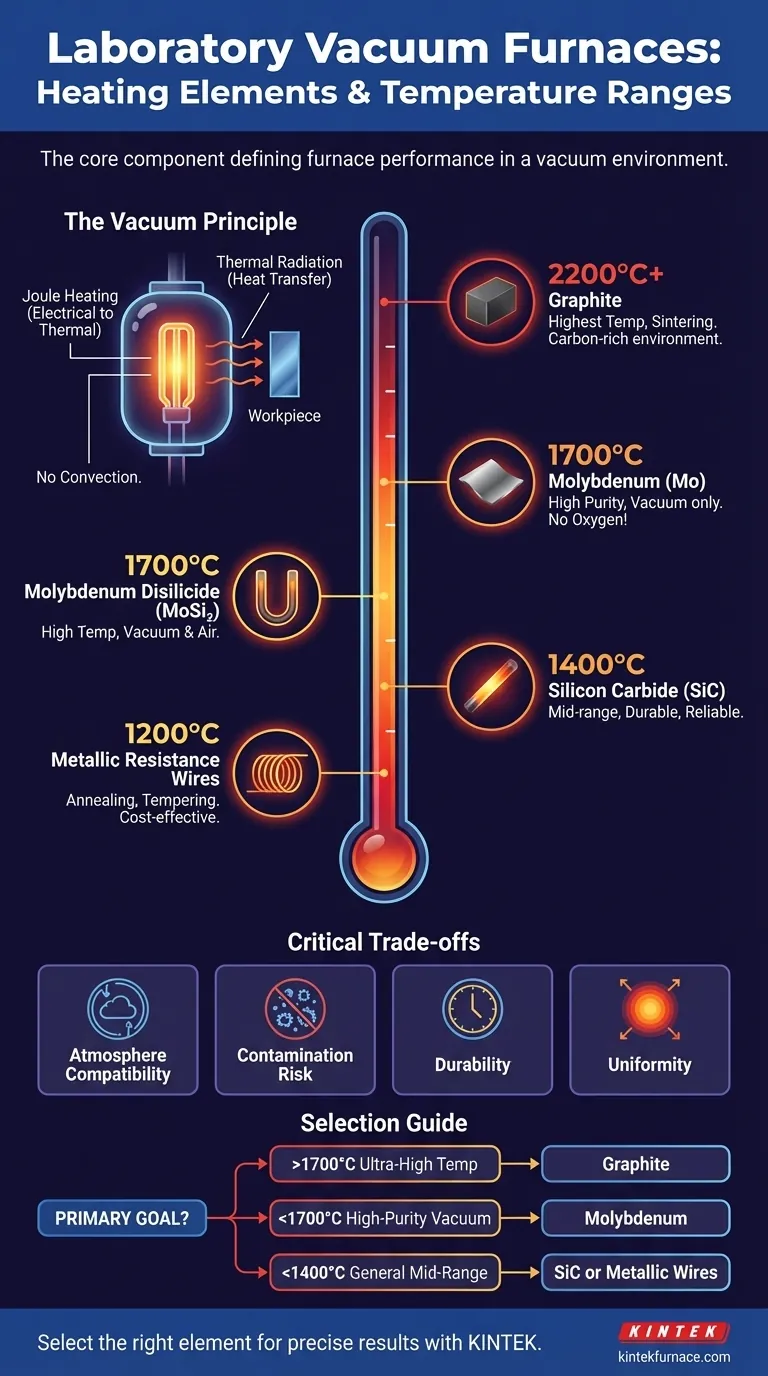

実験用真空炉において、発熱体は装置の最高温度と適用範囲を決定する中核部品です。最も一般的な発熱体は、最高温度(2200°C以上)用のグラファイト、高純度用途(約1700°C)用のモリブデンなどの耐火金属、二ケイ化モリブデン(1700°C)、炭化ケイ素(1400°C)、および低温プロセス(1200°C)用の金属抵抗線です。

発熱体の選択は、目標温度に到達することだけではありません。それは、炉の雰囲気適合性、材料汚染の可能性、そして最終的には特定の科学的または工業的プロセスへの適合性を定義する重要な決定です。

真空における発熱体の役割

発熱体の仕事は単純に見えますが、高真空環境内でのその機能は高度に専門化されています。この原理を理解することは、発熱体の種類ごとの違いを認識する上で重要です。

電気を熱に変換する

すべての一般的な発熱体は、ジュール熱、つまり抵抗加熱の原理に基づいて動作します。電流が発熱体を通過すると、その自然な抵抗が電気エネルギーを熱エネルギーに変換し、発熱体が高温で発光します。

放射の優位性

標準的な炉では、熱は伝導、対流、放射によって伝達されます。しかし、実験用真空炉のほぼ完璧な真空では、対流は排除されます。熱はほぼ完全に熱放射によって伝達され、高温の発熱体から低温のワークピースに移動します。これにより、均一な温度を達成するために、発熱体の設計と配置が重要になります。

一般的な発熱体の内訳

各材料は、最高温度、雰囲気適合性、および物理的特性の独自の組み合わせを提供します。

グラファイト(最大2200°C、一部の設計では3000°Cまで)

グラファイトは、高度なセラミックスの焼結や耐火金属の加工など、最高温度用途に最適な材料です。その性能の割には堅牢で比較的低コストであり、優れた熱安定性を持っています。

モリブデン(最大約1700°C)

モリブデン(Mo)は、高温での強度と優れた純度で評価される耐火金属です。グラファイト発熱体からの炭素汚染がサンプルに有害となるプロセスに理想的な選択肢です。

二ケイ化モリブデン(MoSi₂)(最大1700°C)

MoSi₂発熱体は、高温で動作できることで知られています。表面に形成される保護ケイ素層のため、空焚き炉で非常に一般的ですが、高性能のために真空環境でも使用されます。

炭化ケイ素(SiC)(最大1400°C)

炭化ケイ素は、中温用途向けの耐久性があり信頼性の高い発熱体です。機械的に強く、グラファイトやモリブデンほどの極端な温度を必要としないプロセスに対して長い耐用年数を提供します。

金属抵抗線(最大1200°C)

ニッケルクロム(NiCr)や鉄クロムアルミニウム(FeCrAl)などの合金は、ワイヤーまたはロッドの形で低温真空用途に使用されます。これらは、焼きなまし、焼戻し、ろう付けなどのプロセス向けの費用対効果の高いソリューションです。

重要なトレードオフを理解する

発熱体の選択は、競合する要件のバランスを取る作業です。「最良」の材料は一つではなく、タスクに最も適した材料があるだけです。

雰囲気適合性

これは、真空炉においておそらく最も重要な要素です。モリブデンは高温で酸素に曝されると急速に酸化するため、高真空または純粋で乾燥した水素雰囲気でのみ使用されます。グラファイトも真空または不活性ガス中でしか使用されず、空気中では燃焼します。

材料汚染のリスク

発熱体は最終製品の純度に影響を与える可能性があります。グラファイト発熱体は、脱ガスしたり、微細な炭素粒子を放出したりすることがあり、これは半導体や医療グレード合金の研究において重大な問題となる可能性があります。モリブデンは非常にクリーンであり、高純度作業に優れた選択肢となります。

耐久性と寿命

発熱体の動作寿命は、熱サイクル(加熱と冷却)と真空またはプロセスガスの純度によって影響を受けます。チャンバーに漏れ込んだ汚染物質は、モリブデンなどの敏感な発熱体の寿命を大幅に短縮する可能性があります。

物理的設計と均一性

発熱体は、加熱ゾーンの周囲に放射状に配置されたロッドとして、または壁やドアのパネルとして取り付けられることがあります。この配置は、可能な限り均一な温度場を提供するように設計されており、ワークピース全体が同じ量の熱を受け取るようにします。

アプリケーションに適した選択をする

材料加工作業の主な目標に基づいて決定してください。

- 超高温プロセス(1700°C以上)が主な焦点の場合: グラファイトが標準的な選択肢ですが、プロセスと材料が炭素が豊富な環境に耐えられることが条件です。

- 高真空下での高純度プロセス(1700°C未満)が主な焦点の場合: モリブデンは、その清浄度と真空中の安定性から理想的な発熱体です。

- 汎用の中温用途(1400°C未満)が主な焦点の場合: 炭化ケイ素(SiC)と金属抵抗線は、費用対効果が高く、信頼性の高いソリューションを提供します。

最終的に、適切な発熱体を選択することは、真空炉が作業が要求する正確で再現性のあるクリーンな結果を確実に提供するための基礎となるステップです。

要約表:

| 発熱体 | 最大温度範囲 | 主な用途 |

|---|---|---|

| グラファイト | 最大2200°C(3000°Cまで拡張) | セラミックスの焼結、耐火金属 |

| モリブデン | 最大約1700°C | 高純度プロセス、真空環境 |

| 二ケイ化モリブデン | 最大1700°C | 高温用途、真空および空気 |

| 炭化ケイ素 | 最大1400°C | 中温、耐久性のあるプロセス |

| 金属抵抗線 | 最大1200°C | 焼きなまし、焼戻し、ろう付け |

研究室の真空炉に適した発熱体を選ぶのに苦労していますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験要件を正確に満たすための強力な詳細カスタマイズ機能によって支えられています。今すぐお問い合わせください。信頼性の高い高性能炉で材料加工を強化しましょう!

ビジュアルガイド