プラズマエンハンスド化学気相成長法(PECVD)では、さまざまな周波数が使用されますが、主に2つの領域に分類されます。低周波(LF)放電は通常50~400 kHzの範囲で動作し、高周波(HF)放電はほぼすべて業界標準の13.56 MHzを使用します。その選択は、プラズマ特性と得られる薄膜の特性を根本的に変化させる、意図的なエンジニアリング上の決定です。

基本的な原理はトレードオフです。低周波は、膜応力と密度を調整するのに理想的な高エネルギーイオン衝撃を提供しますが、高周波は高密度プラズマを生成し、堆積速度を向上させ、基板の損傷を最小限に抑えます。

容量性放電における周波数の物理学

印加される電場の周波数は、プラズマ内の異なる粒子、すなわち重い正イオンと軽い電子がどのように応答できるかを決定します。この応答が、反応器内のエネルギー分布を左右します。

低周波(LF)励起:約50~400 kHz

低周波数では、交流電場がゆっくりと変化するため、軽い電子とずっと重いイオンの両方が、各サイクル中に加速してプラズマシースを横断することができます。

これにより、基板表面への高エネルギーイオン衝撃が発生します。イオンは電場によって完全に加速される時間があるため、大きな運動エネルギーを持って表面に衝突します。

LF励起は、HFシステムと比較して、プラズマを維持するために一般的に高い電圧を必要とします。これは、プラズマが各サイクル中に効果的に消滅・再点火されるためであり、「時間変動」プラズマとして知られる状態です。

高周波(HF)励起:13.56 MHz

標準的な高周波数である13.56 MHzでは、電場の振動が速すぎて、重いイオンは応答できません。イオンは振動電場内では事実上動かず、平均(DC)電位にのみ応答します。

高速な電場の変化に追従できるのは、軽量の電子だけです。これにより、電子への電力伝達が非常に効率的になり、電子が振動し、衝突によってより多くのイオン・電子対が生成されます。

その結果、プラズマ密度が高くなり(堆積に利用可能な反応性種の数が増加)、放電が「時間非依存」になります。これにより、低い動作電圧で高い堆積速度が可能になり、デリケートな基板を損傷するリスクが低減します。

トレードオフの理解

周波数の選択は、単一の「最適」な選択肢を見つけることではなく、競合するプロセスの目標のバランスをとることです。この決定は、膜の特性、堆積速度、および潜在的な基板の損傷に直接的な影響を及ぼします。

イオンエネルギー vs. プラズマ密度

これが中心的なトレードオフです。LFパワーは、イオンエネルギーを制御するための主要な手段です。これは、高密度膜や特定の機械的特性(圧縮応力など)を必要とする用途に不可欠です。

HFパワーは、プラズマ密度を制御するための主要な手段です。これは、反応性化学前駆体の生成を増加させるための鍵であり、直接的に高い堆積速度につながります。

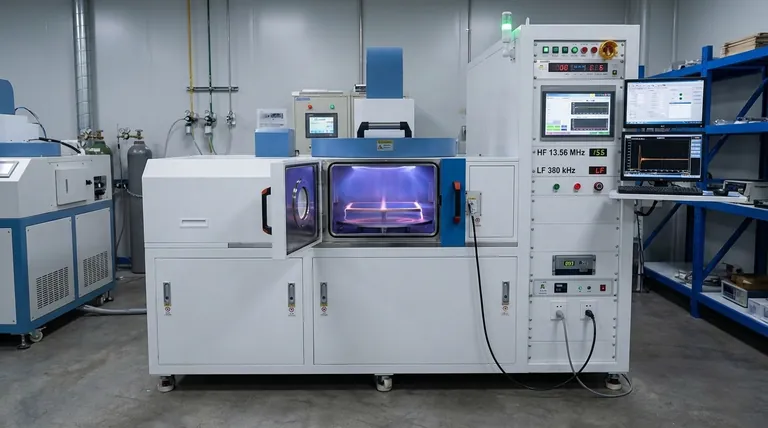

デュアル周波数システムの台頭

この基本的なトレードオフを克服するために、最新の高度なPECVDシステムではデュアル周波数アプローチが使用されることがよくあります。

これらは、高密度プラズマを生成するための標準的な13.56 MHz(HF)源と、同じ電極に印加される別個のLF源を組み合わせています。これにより独立した制御が可能になります。HFパワーが堆積速度を決定し、LFパワーがイオン衝撃エネルギーを個別に調整して、応力、硬度、密度などの膜特性を制御します。

容量性結合の限界

効果的ではあるものの、容量性結合プラズマ(LFおよびHFの両方)が達成できるプラズマ密度には上限があります。

非常に高い堆積速度や独自の膜特性を必要とする用途では、誘導結合プラズマ(ICP)や電子サイクロトロン共鳴(ECR)などの他のプラズマ源が使用されます。これらの手法は、容量性技術よりも桁違いに高いプラズマ密度を生成できます。

目標に応じた適切な選択

プロセスの要件によって、PECVDアプリケーションに最適な周波数戦略が決まります。

- 主な焦点が高い堆積速度と基板の損傷の最小化である場合: 標準的な高周波(13.56 MHz)源が最も効果的で一般的な選択肢です。

- 主な焦点が膜応力の制御または高密度の達成である場合: 低周波源が必要ですが、デュアル周波数システムはプラズマ生成とイオン衝撃を分離することで、より優れた制御を提供します。

- 主な焦点が容量性システムが提供する以上のプラズマ密度の最大化である場合: 容量性結合を超えて、ICPなどの代替の高密度源を検討する必要があります。

結局のところ、周波数の役割を理解することは、プラズマ環境を制御し、薄膜を精密にエンジニアリングするための強力な手段となります。

要約表:

| 周波数タイプ | 範囲 | 主な特性 |

|---|---|---|

| 低周波(LF) | 50~400 kHz | 高エネルギーイオン衝撃、膜応力と密度の調整に最適 |

| 高周波(HF) | 13.56 MHz | 高プラズマ密度、堆積速度の向上、基板の損傷の最小化 |

KINTEKの高度なPECVDソリューションで研究室の精度を解き放つ

KINTEKは、優れた研究開発と社内製造を活用し、多様な研究室にカスタマイズされた高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、高い堆積速度、制御された膜応力、または強化されたプラズマ密度が必要な場合でも、お客様固有の実験ニーズに正確に対応するための強力なカスタマイズ機能によって補完されています。

今すぐお問い合わせいただき、当社のPECVDシステムがお客様の薄膜プロセスをどのように最適化し、研究を前進させることができるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械