基本的に、真空焼結炉が高速加熱の要件を満たす能力は、その制御システムと基本的な物理設計との相乗効果にかかっています。主要な特徴は、昇温速度を決定するインテリジェントなプログラム可能な温度コントローラーと、それらのコマンドを迅速かつ確実に実行するために設計された堅牢な加熱システム(強力な素子と対応可能な電源を含む)です。

重要な知見は、急速な加熱を実現することは単一のコンポーネントによるものではなく、熱システム全体の統合された性能によるということです。炉は、速度とプロセスの再現性の両方を保証するために、電源から制御ロジックに至るまで、急速な熱サイクルに対応できるように特別に設計されている必要があります。

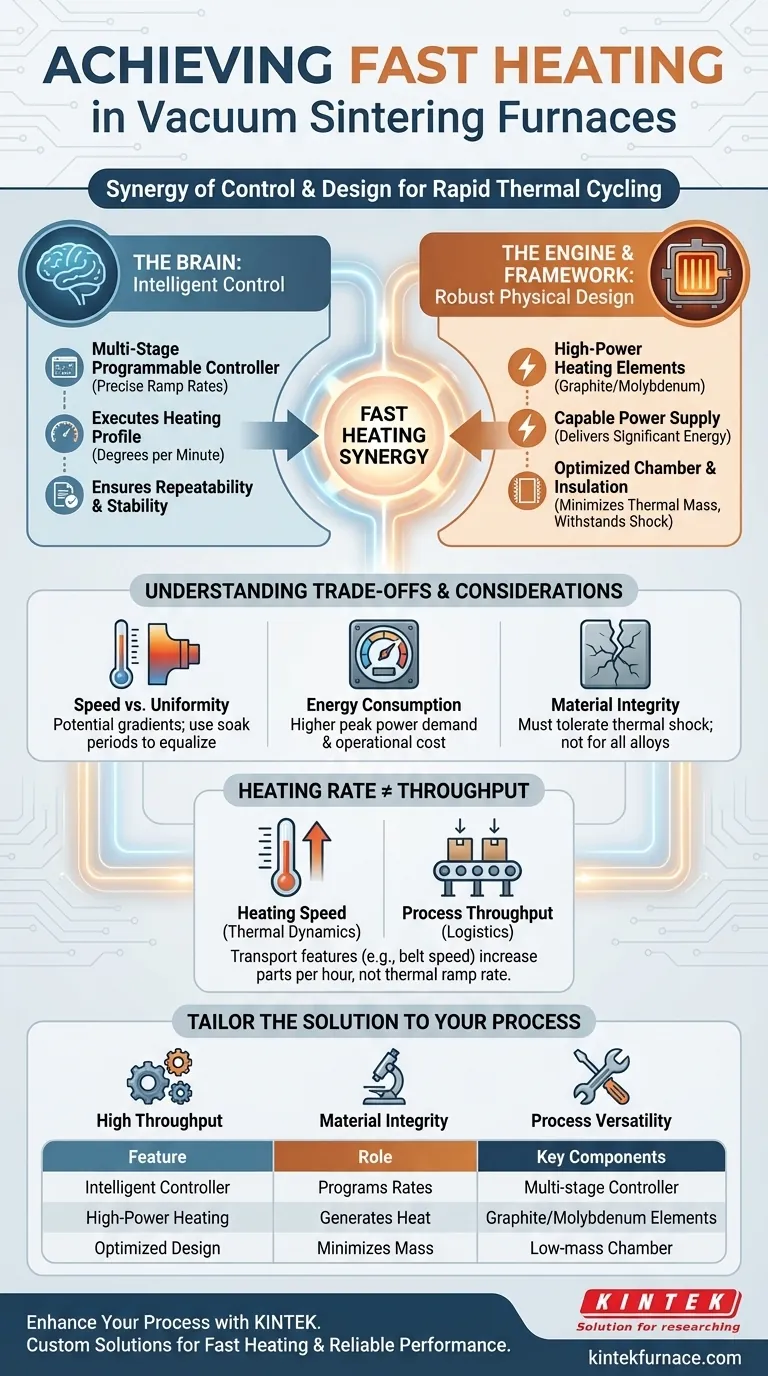

急速加熱のためのコアコンポーネント

炉がどのように急速な加熱を実現するかを理解するためには、熱エネルギーを生成、供給、制御する責任のあるコンポーネントを見る必要があります。これらの要素は協調的なシステムとして機能します。

インテリジェント温度コントローラー:頭脳

炉の「頭脳」は、多段インテリジェントプログラム制御温度コントローラーです。これは、正確な加熱プロファイルを実行するための最も重要な機能です。

その主な機能は、オペレーターが特定の昇温速度(ランプ速度)—分または時間あたりの度数で測定—をプログラムできるようにすることです。高速加熱プロセスの場合、高いランプ速度をプログラムします。「多段」機能とは、サイクルの異なるフェーズに対して異なる速度を設定できることを意味し、初期の急速な上昇の後に、より遅く制御された保持(ソーク)を行うことができます。

このプログラム可能性は、再現性と安定性を保証し、すべてのバッチが品質管理にとって極めて重要である全く同じ熱プロファイルを経ることを保証します。

高出力加熱システム:エンジン

プログラム可能なコントローラーは、熱を素早く発生させる能力のある物理システムがなければ効果がありません。炉の加熱素子と電源はエンジンとして機能します。

高速昇温用に設計された炉には、グラファイトやモリブデンなどの材料で作られた高出力加熱素子が装備されており、これらは高い電気負荷に耐え、目標温度に非常に迅速に到達できます。

炉の電源は、これらの素子をフルキャパシティで駆動するために必要な大きなエネルギーを供給できるように適切に設計されており、チャンバー温度の急速な上昇を可能にします。

最適化された炉設計:フレームワーク

炉チャンバーとその断熱材の全体的な設計が最後のピースです。断熱材は熱を閉じ込めるだけでなく、急速な加熱および冷却サイクルに伴う熱衝撃にも耐えられる必要があります。

さらに、設計は可能な限り熱質量を最小限に抑えることに焦点を当てています。なぜなら、余分な材料を加熱するとシステムの応答時間が遅くなるからです。これは、加熱速度が指定された設計パラメータであるカスタム設計された炉において重要な考慮事項です。

プロセスの速度と加熱速度の区別

加熱サイクルの速度そのものと、炉の全体的なスループットを区別することが重要です。一部の機能はプロセスの効率を向上させますが、熱ランプ速度には直接影響しません。

材料搬送の役割

可変周波数無段速調整やステンレスメッシュベルト伝送などの機能は、製品が炉内をどのように移動するか(通常は連続的または半連続モデルで)に関連しています。

ベルト速度が速いほど1時間あたりの処理部品数(スループット)は増加しますが、炉の加熱ゾーンが温度を上昇させる速度は変わりません。これらの機能は熱力学ではなく、プロセスのロジスティクスに関するものです。

トレードオフの理解

高速加熱のために炉を仕様決定する際には、競合する優先事項のバランスを取る必要があります。速度は貴重ですが、品質とコストに影響を与える考慮事項が伴います。

速度 対 温度均一性

部品を急速に加熱すると、表面がコアよりもはるかに高温になる温度勾配が大きくなる可能性があります。特に大型または厚い部品の場合、これは不完全な焼結、内部応力、または反りの原因となる可能性があります。多段コントローラーは、初期の高速ランプの後に均一化のためのより遅い保持期間を可能にすることで、これを緩和するのに役立ちます。

エネルギー消費とコスト

高いランプ速度を達成するには、短時間に大量の電力を投入する必要があります。これは、よりゆっくりとした段階的な加熱プロセスと比較して、高いピーク電力消費と潜在的に高い運用コストに直接つながります。

材料の完全性と熱衝撃

すべての材料や部品の形状が急速な加熱のストレスに耐えられるわけではありません。プロセスは材料の熱衝撃に対する許容度に基づいて設計される必要があります。ある合金には機能する高速加熱サイクルが、別の合金をひび割れや故障させる可能性があります。

プロセスに最適な選択を行う

理想的な炉の仕様は、材料と生産目標の要件に完全に依存します。

- 堅牢な部品の大量スループットが主な焦点である場合: 高ワット密度加熱システムと急速サイクル用に設計された電源を備えた炉を指定します。

- 材料の完全性と精度が主な焦点である場合: 加熱速度と熱保持のバランスを微調整できる、洗練された多段温度コントローラーを優先します。

- プロセスの汎用性が主な焦点である場合: 異なる製品や材料に対応できるよう、炉のコントローラーと加熱システムが幅広いプログラム可能なランプ速度に対応できることを確認します。

結局のところ、適切な炉の選択とは、その設計された能力を焼結プロセスの特定の要求に正確に一致させることです。

要約表:

| 特徴 | 急速加熱における役割 | 主要コンポーネント |

|---|---|---|

| インテリジェント温度コントローラー | 正確な昇温速度をプログラムおよび制御する | 多段プログラム可能コントローラー |

| 高出力加熱システム | 急速な温度上昇のために熱を素早く発生させる | グラファイト/モリブデン素子、堅牢な電源 |

| 最適化された炉設計 | 熱質量を最小限に抑え、熱衝撃に耐える | 断熱材、低質量チャンバー |

カスタム高温炉で焼結プロセスを強化する準備はできましたか? KINTEKは、卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを多様な研究所に提供しています。当社の強力な深いカスタマイズ能力により、急速加熱と信頼性の高いパフォーマンスに関するお客様固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、熱処理の最適化についてご相談ください!

ビジュアルガイド