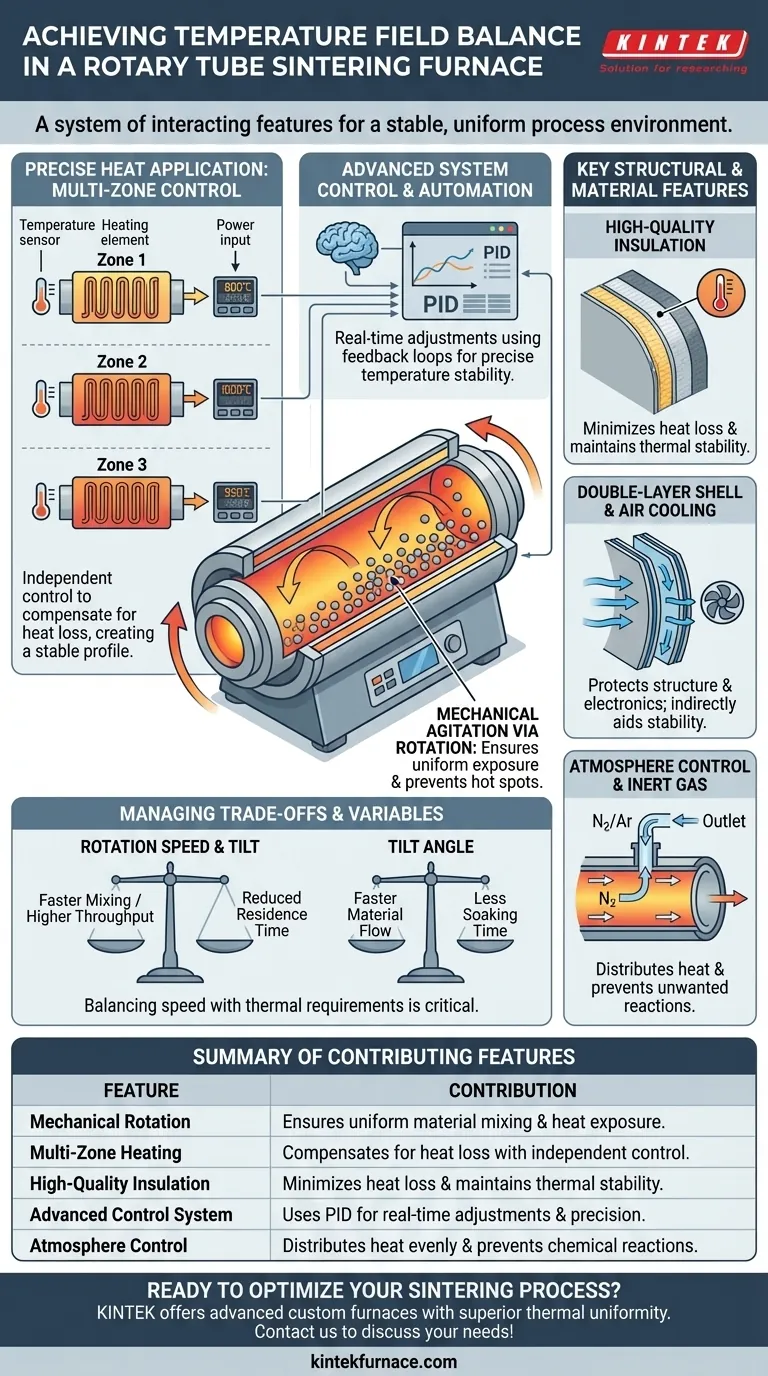

温度場のバランスを達成するためには、ロータリーチューブ焼結炉は、主要な設計原則と特定の工学的特徴の組み合わせに依存しています。最も重要な貢献要素は、材料混合のためのチューブの機械的な回転、熱損失を補うための独立して制御される複数の加熱ゾーンの使用、熱安定性を維持するための高品質の断熱材、そしてこれらを統合する高度な制御システムです。

ロータリーチューブ炉の熱バランスの達成は、単一の部品ではなく、相互作用する特徴のシステムにかかっています。それは、回転による連続的な機械的混合と、正確な多ゾーン熱管理および堅牢な断熱を組み合わせて、安定した均一なプロセス環境を作り出します。

熱均一性の基本原則

真の温度バランス、すなわち均一性は、焼結炉の主要な目標です。ロータリーチューブ炉では、これはいくつかの協調的なメカニズムを通じて、熱の適用、保持、制御に対処することによって達成されます。

回転による機械的撹拌

炉の決定的な特徴はその回転です。チューブが回転すると、内部の材料は継続的に転がされ、混合されます。

この絶え間ない撹拌により、すべての粒子が熱源に均一にさらされ、ホットスポットを防ぎ、バッチ全体が目標温度に一貫して到達することが保証されます。回転がない場合、底部と中央の材料は壁の近くの材料よりもはるかにゆっくりと加熱されます。

多ゾーン制御による正確な熱適用

長い炉チューブは、中央部よりも端部で熱を失う傾向があります。これに対抗するために、高性能炉は複数の加熱ゾーンに分割されています。

各ゾーンには独自の温度センサーと独立した発熱体制御があります。これにより、制御システムは熱損失を補償するためにエンドゾーンにより多くのエネルギーを供給でき、材料が存在するチューブの全長にわたって平坦で安定した温度プロファイルを作成します。

高度なシステム制御と自動化

炉の「頭脳」は、そのプロセス制御システムです。このシステムは、フィードバックループ、多くの場合PID(比例・積分・微分)コントローラーを使用して、温度センサーからのデータを解釈します。

そして、各加熱ゾーンに供給される電力をリアルタイムで調整します。この高度な自動化により、材料が炉を通過する際にも、温度が安定し、望ましいプロファイルに正確に従うことが保証されます。

主要な構造的および材料的特徴

炉の物理的な構造は、熱制御と安定性の基本原則をサポートするように設計されています。

高品質の断熱材と耐火ライニング

炉チューブは、高品質の断熱材と耐火材料で裏打ちされたシェル内に収容されています。

この構造は重要な目的を果たします。それは、外部環境への熱損失を最小限に抑えることです。熱エネルギーを効果的に閉じ込めることにより、断熱材は発熱体が効率的に機能し、内部温度を非常に安定した状態に保ち、エネルギー消費を削減し、外部の変動がプロセスに影響を与えるのを防ぎます。

二重層シェルと空冷

多くの設計では、統合された空冷システムを備えた二重層シェルが採用されています。これは直感に反するように思えるかもしれませんが、その目的は炉の外部構造と電子機器を保護することです。

アウターシェルを安全な温度に保つことで、機器の寿命とオペレーターの安全が確保されます。これは、内部の熱が予測可能に管理されるように封じ込められた安定したシステムを作り出すことにより、熱バランスに間接的に貢献します。

雰囲気制御と不活性ガス

特定のプロセス雰囲気(例:窒素やアルゴンなどの不活性ガス)を維持する能力も、熱バランスにおいて役割を果たします。

一定のガス流量は、チューブ全体に熱をより均一に分散させるのに役立ちます。さらに重要なのは、慎重に制御された温度場を乱す可能性のある望ましくない発熱または吸熱性の化学反応を防ぐことです。

トレードオフとプロセス変数の理解

これらの特徴は均一性のために設計されていますが、実際にはいくつかの競合する要因を管理する必要があります。

回転速度 対 滞留時間

より高い回転速度は、材料層内の混合と熱の均一性を向上させます。しかし、それはまた材料が炉を通過する速度を速め、目標温度での全体的な滞留時間を短縮する可能性があります。最適な速度は、十分な混合と適切な処理時間のバランスです。

傾斜角と材料の流れ

炉チューブの傾斜角は、材料が入口から出口へ移動する速度を決定します。急な角度はスループットを増加させますが、回転速度と同様に滞留時間は短くなります。この角度を微調整することは、処理速度と熱浸透要件のバランスをとる上で重要です。

端から端までの均一性の課題

多ゾーン制御があっても、チューブの最も端の部分—冷たい材料が入り、熱い材料が出る場所—は熱擾乱の点となります。洗練された炉設計と慎重に管理された供給速度は、これらの遷移ゾーンが全体のプロセス安定性に与える影響を最小限に抑えるために必要です。

目標のために特徴を優先する方法

ロータリーチューブ炉を評価する際、あなたの特定の用途がどの特徴を優先すべきかを導くはずです。

- 最大の熱精度が主な焦点である場合: 多数の独立した加熱ゾーンと、リモートモニタリングを備えた高度なPID制御システムを備えたシステムを優先してください。

- 連続処理のための高いスループットが主な焦点である場合: 強力な可変速回転メカニズム、調整可能な傾斜制御、および適切に設計された自動供給システムを探してください。

- デリケートな材料や反応性材料の処理が主な焦点である場合: 炉が優れた雰囲気制御(正確なガス処理とシーリングを含む)を備えていることを確認し、汚染や熱の変動を防ぎます。

結局のところ、バランスの取れた温度場は、各コンポーネントが協調して安定した再現性のあるプロセスを達成するために機能する、全体的なシステム設計の結果です。

要約表:

| 特徴 | 温度バランスへの貢献 |

|---|---|

| 機械的回転 | 材料の均一な混合と熱への露出を保証し、ホットスポットを防ぐ |

| 多ゾーン加熱 | 独立した制御による熱損失の補償と安定した温度プロファイルの維持 |

| 高品質の断熱材 | 熱損失を最小限に抑え、熱安定性を維持し、エネルギー消費を削減する |

| 高度な制御システム | PIDコントローラーを使用してリアルタイムで調整し、正確な温度を維持する |

| 雰囲気制御 | 熱を均一に分散し、化学反応による熱不安定性を防ぐ |

カスタムの高温炉ソリューションで研究室の焼結プロセスを強化する準備はできましたか? KINTEKは、ロータリー、マッフル、チューブ、真空・雰囲気炉、CVD/PECVDシステムなどの高度な炉を提供するために、卓越した研究開発と社内製造を活用しています。当社の深いカスタマイズ機能により、お客様固有の実験ニーズとの正確な整合性が保証され、優れた熱均一性と効率がもたらされます。 今すぐお問い合わせいただき、熱処理の最適化についてご相談ください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉