チューブ炉を選択する際、評価すべき最も重要な要素は、必要な温度範囲、プロセスのチューブの材料と直径、および必要とされる雰囲気制御の種類です。これら3つの相互に関連する要素が、決定の核を形成します。なぜなら、これらは炉の能力、運用コスト、および材料合成、アニーリング、または化学気相成長(CVD)など、特定の用途への適合性を直接決定するからです。

チューブ炉は単一の装置としてではなく、発熱体、プロセスチューブ、ガス/真空周辺機器が調和して機能する必要がある統合システムとして捉えるべきです。中心的な課題は、まずプロセスの要件を正確に定義することです。これにより、過剰な設計になることも不十分になることもなく、真にニーズを満たす唯一の構成に導かれます。

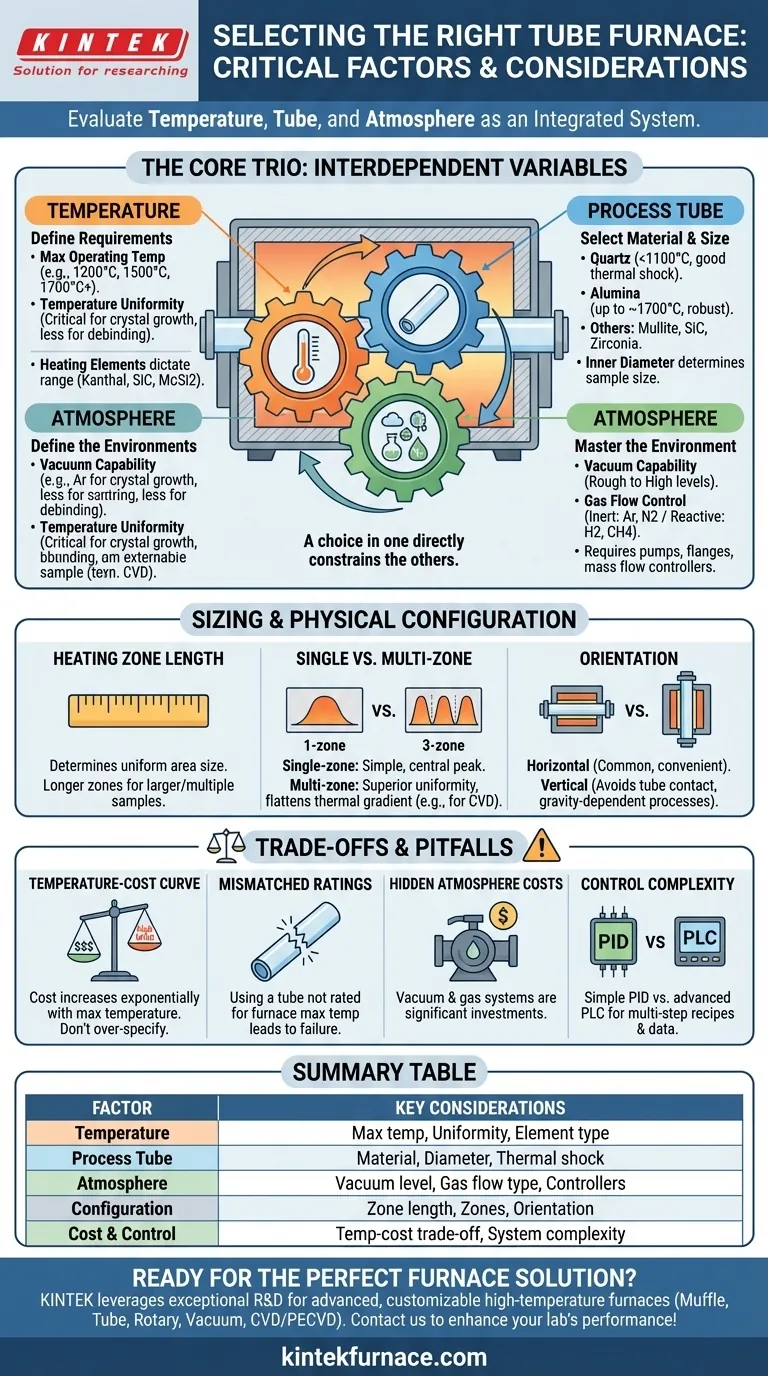

核となる3要素:温度、チューブ、雰囲気

意思決定プロセスは、これら3つの基本的で相互依存的な変数を理解することから始まります。ある分野で行われた選択は、他の分野の選択肢を直接制約します。

温度要件の定義

目標温度は最も影響を与える単一の要因です。これは炉の構造、材料、コストを決定します。

まず定義すべき仕様は、最高動作温度です。炉は通常、1200°C、1500°C、1700°C以上などの上限によって分類されます。この定格は、使用される発熱体の種類(最大約1200°Cまでのカンタル線、より高い範囲の炭化ケイ素(SiC)または二ケイ化モリブデン(MoSi2)など)を決定します。

温度均一性も同様に重要です。これは、サンプルが配置される中央の「ホットゾーン」の温度の一貫性を指します。結晶成長のようなプロセスには高い均一性が要求されますが、単純な脱脂(焼結前の処理)はより許容的である場合があります。

適切なプロセスチューブの選択

プロセスチューブはアクセサリーではなく、サンプルと雰囲気を保持する炉の心臓部です。その材料は、最高温度と化学環境に基づいて選択する必要があります。

石英チューブは一般的で費用対効果が高いですが、通常は1100°C以下の用途に限定されます。これらは優れた耐熱衝撃性を持ち、急速な加熱と冷却を必要とするプロセスに最適です。

アルミナチューブは、より高い温度(最大約1700°C)に使用されます。高温用途ではより堅牢ですが、石英よりも熱衝撃に対する感受性が高くなります。

ムライト、炭化ケイ素(SiC)、またはジルコニアなどの他の材料は、極端な高温や特定の化学反応に対する耐性について、特定の利点を提供します。チューブの内径も、最大サンプルサイズを決定します。

プロセス雰囲気の習得

雰囲気制御は、サンプルがさらされる化学環境を決定します。これは、周囲の空気から高真空、または正確に制御されたガスの流れまで多岐にわたります。

真空能力は、酸化を防ぎ、汚染物質を除去するために不可欠です。単純なパージのための粗真空から、純度に敏感な用途のための高真空まで、必要な真空度を定義する必要があります。この選択により、必要なポンプとフランジの種類が決まります。

ガス流量制御は、特定の環境を必要とするプロセスに必要です。例えば、反応を防ぐための不活性ガス(アルゴン、窒素)や、化学気相成長(CVD)のようにプロセス自体の一部である反応性ガス(水素、メタン)などです。これには、正確な調整のためのマスフローコントローラーが必要です。

サイジングと物理的構成

核となる3要素が確立されたら、サンプル、プロセス、および研究室のスペースに適合するように、炉の物理的レイアウトを考慮する必要があります。

加熱ゾーン長の重要性

加熱ゾーンの長さは、均一な温度領域のサイズを決定します。より大きなサンプル、または複数の小さなサンプルを一度に処理する場合、すべてが同じ熱条件を経験するようにするためには、より長い加熱ゾーンが必要です。

単一ゾーン炉 vs. マルチゾーン炉

単一ゾーン炉は1組の発熱体と1つのコントローラーを持ち、中央がピークとなるホットゾーンを形成します。これらはシンプルで、基本的な加熱用途により一般的です。

通常3つのゾーンを持つマルチゾーン炉は、より長い長さにわたって優れた温度均一性を提供します。エンドゾーンの温度を中央に対して個別に制御することにより、熱勾配を平坦化することができ、CVDや結晶成長のようなデリケートなプロセスには極めて重要です。

向き:水平 vs. 垂直

ほとんどのチューブ炉は水平であり、サンプルの装填と観察に便利です。しかし、垂直炉は、サンプルがチューブ壁に接触するのを避ける必要がある特定の用途や、重力が関与する溶融材料を扱うプロセスでは好まれます。

トレードオフと落とし穴の理解

炉の選択には、性能とコストのバランスが含まれます。一般的な落とし穴を認識することで、高価なミスを防ぐことができます。

温度とコストの曲線

チューブ炉のコストは、最高温度とともに指数関数的に増加します。MoSi2発熱体の高コスト、高度な断熱材、および必要な電力システムのため、1700°Cの炉は1200°Cのモデルよりも大幅に高価です。温度要件を指定しすぎるのは避けてください。

チューブ定格と炉定格の不一致

一般的で高価な誤りは、炉の最高温度定格に対応していないプロセスチューブを使用することです。例えば、1500°Cの炉に石英チューブをセットして高温で運転すると、チューブが破損し、サンプルが破壊されたり、炉が損傷したりする可能性があります。

雰囲気制御の隠れたコスト

高真空または正確なガス制御を実現することは容易ではありません。ターボポンプ、マスフローコントローラー、真空密閉フランジ、およびガス安全システムのコストは、総投資のかなりの部分を占める可能性があります。

制御システムの複雑さ

基本的なPIDコントローラーは、単純な温度ランプアップと保持には十分です。しかし、複雑な複数ステップのレシピやデータロギングの必要性には、より高度なPLC(プログラマブルロジックコントローラー)システムが必要です。プログラムが難しすぎることなく、プロセスの複雑さに見合った制御システムを選択してください。

プロセスに合った正しい選択をする

最終的な決定は、主要なアプリケーションの特定の要求によって導かれるべきです。

- 主な焦点が高温材料合成の場合: 最高温度定格と、高密度アルミナやジルコニアなどの互換性のある高純度チューブ材料を優先します。

- 主な焦点が正確な薄膜堆積(CVD)の場合: 熱均一性のためのマルチゾーン炉と、高精度マスフローコントローラーおよび高性能真空システムが不可欠です。

- 主な焦点が一般的な研究室でのアニーリングまたは校正の場合: 1200°C定格で、交換可能な石英またはアルミナチューブを備えた多用途の単一ゾーン水平炉が、能力とコストのバランスが最も優れています。

- 主な焦点が空気感受性材料の取り扱いの場合は: 純粋な不活性雰囲気を確保するために、フランジ、シール、およびポンプパッケージを含む真空システムの品質が最優先事項となります。

これらのコアファクターに対してプロセスを体系的に評価することにより、能力があるだけでなく、作業にとって信頼性が高く費用対効果の高いツールであるチューブ炉を選択することができます。

要約表:

| 要素 | 主な考慮事項 |

|---|---|

| 温度範囲 | 最高動作温度、均一性、発熱体(例:カンタル線、SiC、MoSi2) |

| プロセスチューブ | 材料(例:石英、アルミナ)、直径、耐熱衝撃性 |

| 雰囲気制御 | 真空度、ガス流量(不活性/反応性)、マスフローコントローラー |

| 構成 | 加熱ゾーン長、単一ゾーン vs. マルチゾーン、水平 vs. 垂直の向き |

| コストと制御 | 温度とコストのトレードオフ、制御システムの複雑さ(PID vs. PLC) |

あなたのアプリケーションに最適なチューブ炉を見つける準備はできましたか?KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、卓越したR&Dと社内製造を活用しています。当社の強力な深いカスタマイズ能力により、お客様のユニークな実験要件を正確に満たすことができます。今すぐお問い合わせいただき、当社の技術が研究室の効率とパフォーマンスをどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉