適切なマッフル炉を選択するには、アプリケーションで必要とされる温度範囲、必要なチャンバーサイズ、必要な制御とプログラム可能性のレベル、および必須の安全機能を評価する必要があります。これらの要素が連携して、プロセスが再現可能であり、サンプルが保護され、ラボが安全に稼働することを保証します。

目標は、最高温度または最も多くの機能を備えた炉を購入することではなく、機器の能力を特定の科学的または産業的アプリケーションに正確に適合させることです。不適切な選択は、研究の信頼性を損ない、エネルギーを浪費し、不必要な安全上のリスクをもたらす可能性があります。

コアとなる技術要件の定義

マッフル炉の性能仕様は、それがお客様の作業に適しているかどうかを直接決定します。これらの要件を見誤ることが最も一般的で費用のかかる間違いです。

動作温度範囲

最も重要な単一の要素は使用温度です。炉は、特定のプロセスに必要な熱を一貫して達成し、維持できる必要があります。

標準的な炉は通常、1100°Cまで動作し、多くのアッシング(灰化)または熱処理アプリケーションにはこれで十分です。しかし、特定のポリマーや先進材料の試験では、1400°C以上の温度が必要になる場合があります。

長寿命のためには、通常の動作温度よりわずかに高い最高温度を持つ炉を選択してください。機器をその絶対的な限界で常に稼働させると、寿命が短くなります。

チャンバーサイズと容量

内部のチャンバー寸法は、サンプルのスループットを決定します。過度に大きくすることなく、通常のサンプル負荷を収容できるサイズを選択する必要があります。

大きすぎるチャンバーは、初期費用が高いだけでなく、温度を加熱し維持するためにより多くのエネルギーを消費します。これは長期的な運用コストの増加につながる可能性があります。

昇温速度と温度均一性

昇温速度(立ち上がり時間)は、炉が目標温度に到達するまでにかかる時間です。これは、特に高スループット環境でのプロセスの効率にとって重要な要素です。

同様に重要なのは温度均一性です。信頼性の高い結果を得るためには、チャンバー内のすべてのサンプルが同じ温度にさらされることを保証する必要があります。チャンバー容積全体での温度変化に関するデータをメーカーに求めてください。

制御とプログラム可能性の評価

炉のコントローラはその頭脳です。必要とする洗練度のレベルは、熱プロセスの複雑さに完全に依存します。

基本コントローラと高度コントローラ

基本コントローラを使用すると、単一の目標温度とプロセス時間を設定できます。これは、灰分含有量の決定などの単純なアプリケーションには十分なことが多いです。

高度なプログラマブルコントローラを使用すると、異なるランプ(温度変化率)とソーク(一定時間温度を保持)を持つ複雑な多段階の熱プロファイルを作成できます。これは材料科学、セラミックス、先端研究に不可欠です。

データロギングとモニタリング

品質管理および研究目的のために、温度データを監視および記録する機能は極めて重要です。これにより、プロセスが仕様どおりに実行されたという監査可能な記録が得られます。

最新の炉には、このデータを分析用にエクスポートするためのデジタル出力や接続オプションが用意されている場合があり、これは厳格な品質管理システムの下で稼働するラボにとって重要な機能です。

トレードオフと安全性の必須要件の理解

炉の選択には、パフォーマンスと、予算、安全性、長期的な運用コストなどの実際的な制約とのバランスを取ることが含まれます。

パフォーマンスと寿命のトレードオフ

炉を最大性能まで酷使することと、その期待寿命との間には直接的なトレードオフがあります。最大温度を約1時間保持できる炉は堅牢ですが、これを毎日行うと、発熱体と断熱材の摩耗が速くなります。

安全機能の重要な役割

安全機能は譲れない点です。お使いの炉には、設定された最高温度を超えた場合にユニットを自動的にシャットダウンする過熱保護機能が装備されている必要があります。

電気回路ブレーカーや可聴アラームなどのその他の必須機能にも注目してください。これらのシステムは、貴重なサンプルだけでなく、より重要なことに、人員と施設を保護します。

エネルギー消費と運用コスト

炉の初期価格は、総コストの一部にすぎません。断熱材の品質と発熱体の定格電力を考慮してください。

断熱性の高い炉は、より少ないエネルギーで温度を維持するため、機器の寿命を通じて電気代を削減します。この長期的な運用コストは、決定において重要な要因であるべきです。

アプリケーションに合った適切な選択をする

最終的に、お客様の特定の用途が選択を導く必要があります。これらの一般的なシナリオに対してニーズを評価してください。

- 主な焦点が定期的で大量のアッシング(灰化)である場合: スループットに適したチャンバーサイズを備えた、シンプルなコントローラと耐久性のある標準温度(1100°C)の炉が最も費用対効果の高い選択肢です。

- 主な焦点が先進的な材料研究である場合: 複雑な多段階の熱サイクルを可能にする、完全にプログラム可能なコントローラを備えた高温モデルを優先してください。

- 主な焦点が厳格な監査が必要な品質管理である場合: プロセスのトレーサビリティとコンプライアンスを保証するために、認定された温度均一性と堅牢なデータロギング機能を持つ炉を選択してください。

特定のアプリケーションを体系的に評価することが、お客様の投資が今後何年にもわたって安全かつ確実に役立つことを保証する唯一の方法です。

要約表:

| 要素 | 主な考慮事項 |

|---|---|

| 動作温度範囲 | アプリケーションのニーズに一致させること。標準は1100°Cまで、長寿命のためには高温は1400°C以上 |

| チャンバーサイズと容量 | サンプルのスループットに基づいて選択する。エネルギーコスト削減のため過大なサイズは避ける |

| 昇温速度と均一性 | 効率と信頼性の高い結果のために重要。ばらつきについてはメーカーのデータを参照する |

| 制御とプログラム可能性 | 単純なタスクには基本機能、ランプとソークを伴う複雑なプロファイルには高度な機能 |

| 安全機能 | 保護のために必須。過熱保護、回路ブレーカー、アラームを含む |

| エネルギー消費 | 長期的な運用コストを最小限に抑えるために、断熱材の品質と定格電力を考慮する |

完璧なマッフル炉でラボの最適化の準備はできましたか? KINTEKでは、卓越したR&Dと社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深部カスタマイズ機能によって裏打ちされており、お客様固有の実験要件に正確に対応します。信頼性を妥協しないでください――耐久性があり効率的な機器でプロセスを強化する方法について話し合うために、今すぐお問い合わせください!

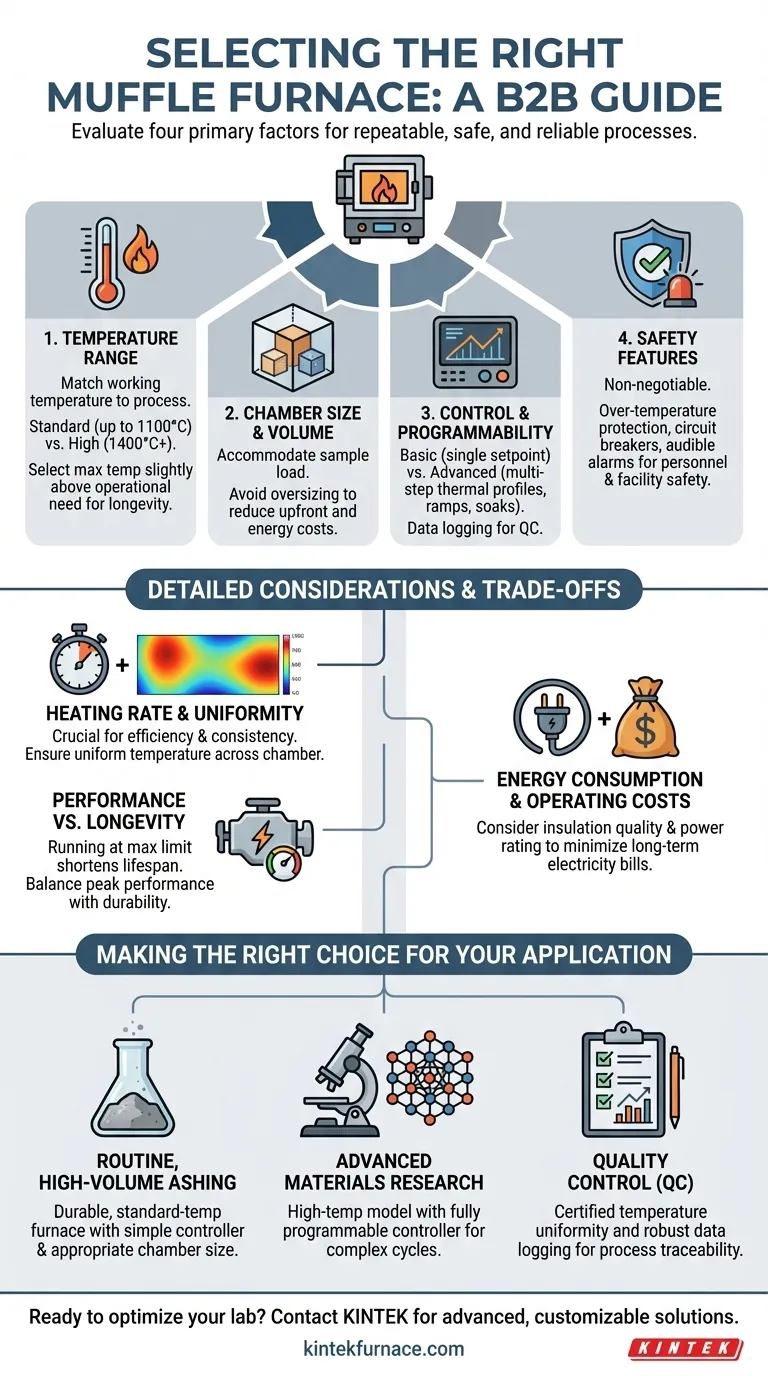

ビジュアルガイド