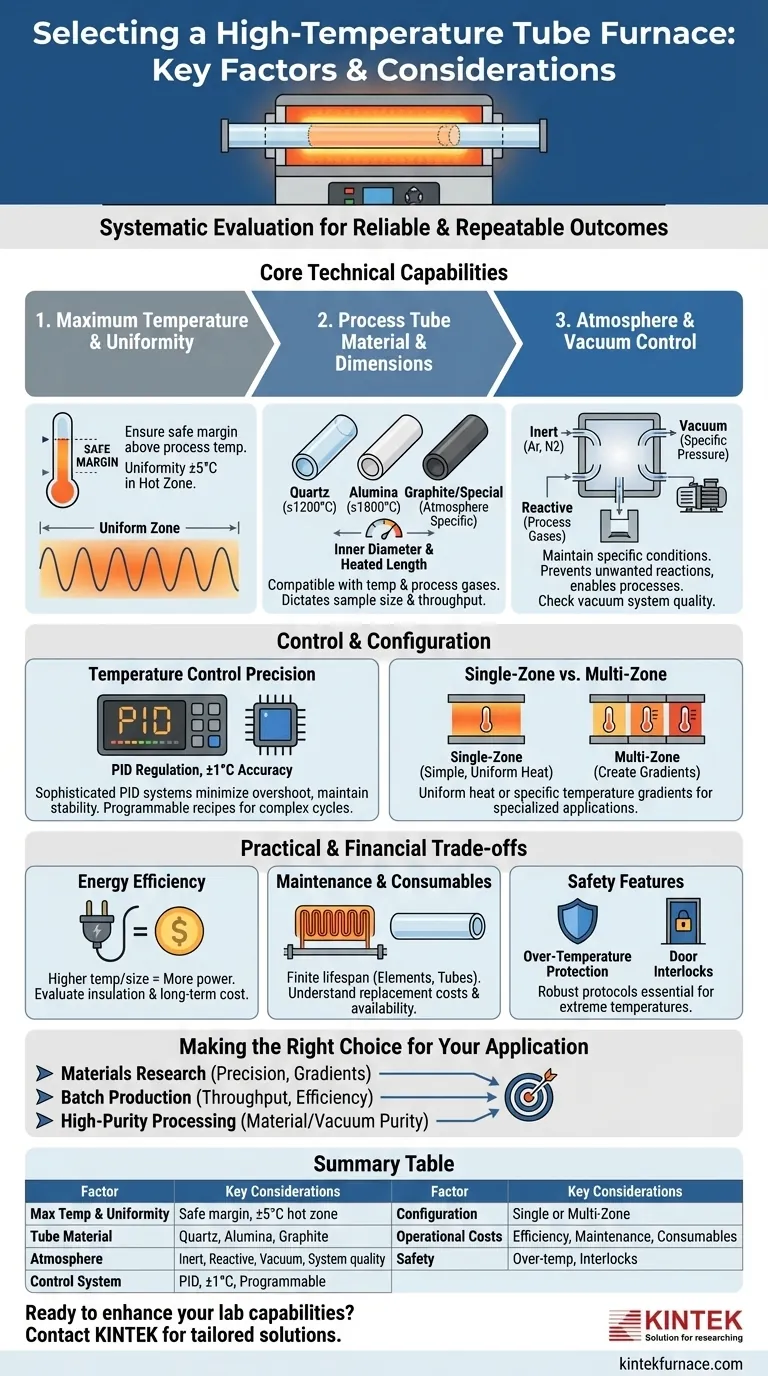

適切な高温管状炉を選ぶには、その核となる技術的性能を体系的に評価する必要があります。最も重要な要素は、炉の最大動作温度、プロセスチューブの材料と寸法、そして不活性ガス、反応性ガス、または真空のいずれであっても、内部雰囲気を正確に制御する能力です。

管状炉は単なる加熱装置ではなく、制御されたプロセス環境です。最適な選択とは、最高の仕様を持つものではなく、温度均一性、材料適合性、雰囲気制御が特定のアプリケーションの信頼性と再現性を確保するために正確に合致しているものです。

主要な仕様を解剖する

決定の基礎は、炉のハードウェアを作業の物理的および化学的要件に合わせることです。これら3つの領域を正しく理解することは譲れません。

最高温度と均一性

最初のフィルターは必要な温度範囲です。炉の最大連続動作温度が、最高のプロセス温度よりも安全なマージンを確保していることを確認してください。

ただし、最高温度だけでは不十分です。温度均一性、つまりチューブの加熱された長さ全体にわたる温度の一貫性が、サンプル全体で一貫した結果を保証します。±5°Cのような仕様は、中心の「ホットゾーン」内で温度がどれだけ変動するかを示します。

プロセスチューブの材料と寸法

プロセスチューブにはサンプルと雰囲気が含まれるため、その材料は重要な選択肢となります。材料は、最高温度と互換性があり、サンプルやプロセスガスに対して化学的に不活性でなければなりません。

- 石英(Quartz):費用対効果が高く一般的ですが、通常1100~1200°C程度に制限されます。

- アルミナ:より高い耐熱性(しばしば1700~1800°Cまで)と優れた化学的安定性を提供するセラミックスです。

- グラファイト/その他:特定の非酸化雰囲気を含む特殊な用途に使用されます。

チューブの内径と加熱長さは、サンプルのサイズまたはバッチスループットを決定します。直径が大きいほど、より大きなサンプルに対応できますが、完璧な温度均一性を達成するのが難しい場合があります。

雰囲気と真空制御

炉は、プロセスに必要な特定の雰囲気条件を作成し、維持できる必要があります。これは、酸化などの不要な反応を防ぐため、または特定の化学気相成長プロセスを可能にするために不可欠です。

ニーズは次の3つのカテゴリのいずれかに分類されます。

- 不活性雰囲気:サンプルを保護するためにアルゴンや窒素のようなガスを流す。

- 反応性雰囲気:化学プロセスの一部である特定のガスを導入する。

- 真空:特定の圧力レベルまで雰囲気を除去する。真空システムとシールの品質が、達成可能な究極の真空度を決定します。

操作の頭脳:制御と構成

コアハードウェアを超えて、炉の制御システムは、その精度、再現性、使いやすさを決定します。

温度制御精度

最新の炉は、精度を確保するために洗練された温度制御システムを使用しています。温度のオーバーシュートを最小限に抑え、安定性を維持するPID(比例・積分・微分)制御のような機能を探してください。

コントローラーの精度がプロセス再現性を決定します。±1°Cの表示精度は、高品質なシステムにおける一般的なベンチマークであり、同じ熱サイクルを自信を持って実行できます。複雑なプロセスには、多段階レシピを保存できるプログラマブルコントローラーが非常に役立ちます。

シングルゾーン vs. マルチゾーン設計

管状炉には主に2つの構成があります。

- シングルゾーン:単一の加熱要素と制御システム。これは、単純で均一なホットゾーンを必要とするプロセスに最適です。

- マルチゾーン:チューブの長さに沿って複数の独立した加熱要素とコントローラー。この高度な機能により、特定の温度勾配を作成できます。これは結晶成長や特殊な化学気相輸送のようなアプリケーションに不可欠です。

実用性と経済性のトレードオフを理解する

炉は長期的な投資です。その運用上の現実を評価することは、技術仕様と同じくらい重要です。

エネルギー効率と運用コスト

高温で大型のチャンバーは、大幅に多くの電力を必要とします。炉のエネルギー効率(断熱品質を含む)を評価することで、その真の長期運用コストが明らかになります。これは生産環境にとって重要な要素です。

メンテナンスと消耗品

加熱要素とプロセスチューブは、寿命が限られた消耗品です。それらの寿命は、動作温度、加熱/冷却速度、および化学環境によって影響を受けます。これらの部品の交換コストと入手可能性を理解してください。

安全機能

極端な温度での操作には、堅牢な安全プロトコルが必要です。不可欠な安全機能には、設定された制限を超えた場合に炉を自動的にシャットダウンする過熱保護と、炉を開けたときに電源を切断するドアインターロックが含まれます。

アプリケーションに適した選択をする

主要な目標と能力を一致させて炉を選択してください。

- 基礎的な材料研究が主な焦点である場合:精密な温度制御、勾配を作成するためのマルチゾーンオプション、および汎用性の高い雰囲気/真空機能を優先してください。

- バッチ生産またはアニーリングが主な焦点である場合:スループットのためのチューブ直径、加熱された長さ全体にわたる温度均一性、および運用コストを管理するためのエネルギー効率を重視してください。

- 高純度処理または結晶成長が主な焦点である場合:チューブ材料の純度(例:高純度アルミナ)と真空システムの性能に焦点を当ててください。

適切に選択された炉は、正確で再現性のある結果を達成するための信頼できるパートナーとなります。

要約表:

| 要素 | 主な考慮事項 |

|---|---|

| 最高温度と均一性 | プロセス温度より安全なマージンを確保。ホットゾーンで±5°Cの均一性を確認。 |

| プロセスチューブ材料 | 石英(~1200°C)、アルミナ(~1800°C)、特殊用途向けグラファイト |

| 雰囲気制御 | 不活性、反応性ガス、または真空。真空システムとシールを確認。 |

| 温度制御システム | PID制御、±1°Cの精度、プログラム可能な多段階レシピ |

| 構成 | 均一な熱用のシングルゾーン、温度勾配用のマルチゾーン |

| 運用コスト | エネルギー効率、メンテナンス、消耗品の寿命 |

| 安全機能 | 過熱保護、ドアインターロック |

| 用途適合性 | 研究(精度、勾配)、生産(スループット、効率)、高純度(材料/真空の純度) |

お客様のラボの能力を、オーダーメイドの高温管状炉で向上させる準備はできていますか?KINTEKでは、卓越した研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験要件に正確に対応し、信頼性、効率性、優れた性能を提供します。今すぐお問い合わせください。お客様の具体的なニーズをサポートし、研究や生産を前進させる方法についてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉