適切な管理雰囲気炉の選択には、最高温度とチャンバーサイズを超える考慮が必要です。重要な要素は、材料に求められる特定の雰囲気プロセス、炉が汚染なしにその雰囲気を維持する能力、そして温度とガスの制御システムの精度です。これらの領域のいずれかに欠陥があると、プロセスの結果が損なわれたり、完全に台無しになったりする可能性があります。

管理雰囲気炉の選択は、単に部品を加熱することではありません。それは、特定の化学反応または材料の物理的変化を達成するように設計された完全な環境システムへの投資であり、雰囲気の完全性は温度と同じくらい重要です。

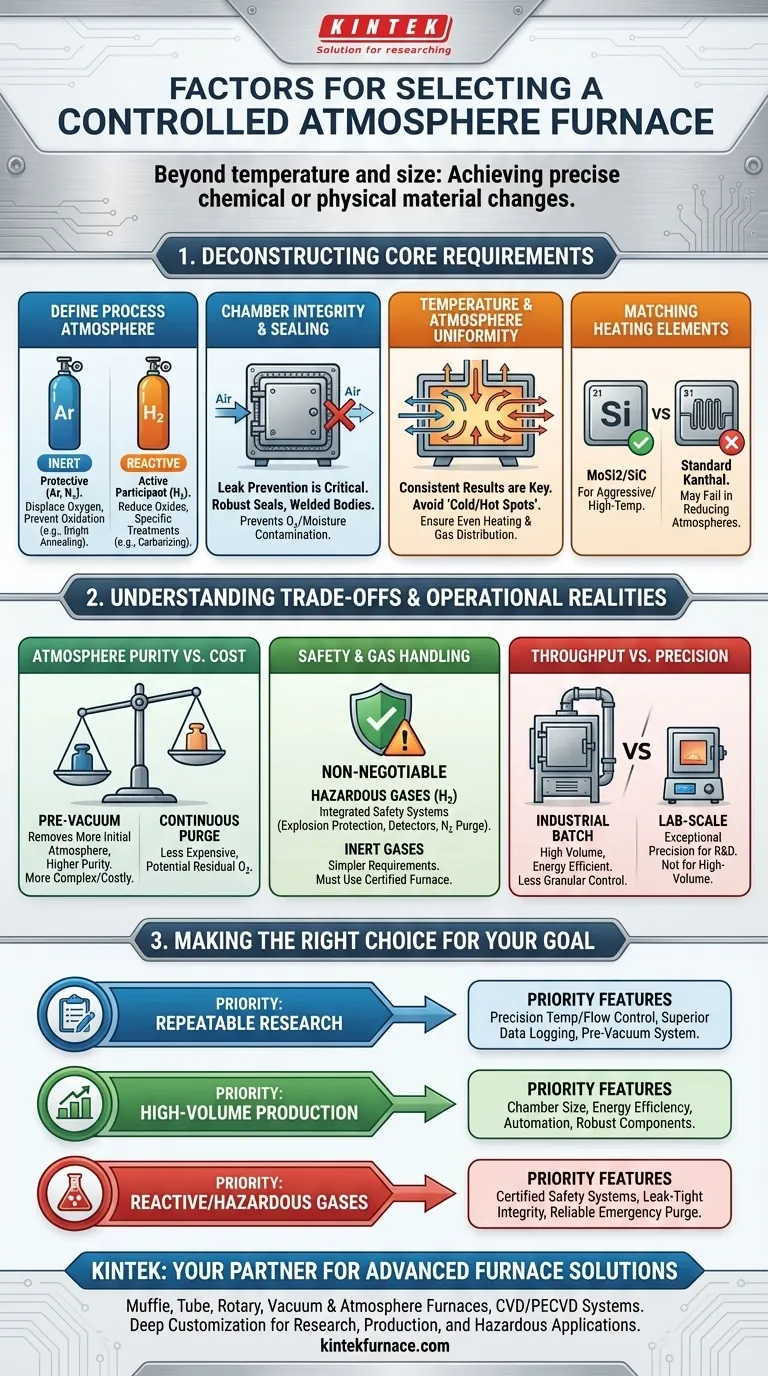

主要な要件の分解

情報に基づいた意思決定を行うには、まずプロセスのニーズを絶対的に明確に定義する必要があります。炉はプロセスに役立つツールであり、その逆ではありません。

プロセス雰囲気の定義

使用するガスの種類が他のすべてを決定します。目標は反応を防ぐことですか、それとも反応を引き起こすことですか?

不活性雰囲気(アルゴンや窒素など)は保護的です。その目的は酸素を排除し、酸化を防ぐことであり、これは光輝焼鈍や銅のろう付けなどのプロセスにとって極めて重要です。

反応性雰囲気(水素や配合ガスなど)はプロセスに積極的に関与します。これは、材料表面の酸化物を還元したり、特定の浸炭または窒化熱処理に使用されたりする場合があります。

チャンバーの完全性と密閉性の評価

炉の最も重要な特徴は、密閉できる能力です。漏れがあると、外部の空気(主に酸素と湿気)がチャンバーに侵入し、管理雰囲気を汚染し、炉の目的全体を無効にします。

頑丈なドアシール、折り曲げではなく溶接されたチャンバー本体、すべてのガスおよびセンサーポート用の高品質の継手を求めます。これらのシールの完全性は、達成できる雰囲気の純度に直接影響します。

温度と雰囲気の均一性の評価

結果の一貫性のなさは、不均一性に起因することがよくあります。炉はある場所では設定温度に達するかもしれませんが、チャンバー内の「コールドスポット」や「ホットスポット」は、不適切に処理された部品につながる可能性があります。

同様に、ガスは均一に分散される必要があります。不適切な流れ設計では、停滞した、または不適切なガスの混合物のポケットが発生し、部品全体で一貫性のない表面化学的性質につながる可能性があります。メーカーに温度と雰囲気の均一性に関するデータを求めてください。

加熱エレメントと雰囲気の適合

すべての加熱エレメントがすべての雰囲気に適合するわけではありません。特に高温ではそうです。たとえば、還元性の水素雰囲気で標準的なカンタル(FeCrAl)エレメントを使用すると、エレメントの早期故障につながる可能性があります。

より過酷な、または高温の用途には、二ケイ化モリブデン(MoSi2)または炭化ケイ素(SiC)エレメントが必要になることがよくあります。加熱エレメントが温度だけでなく、使用を計画している特定の化学環境に対しても定格されていることを確認してください。

トレードオフと運用上の現実の理解

すべての炉の設計には妥協が伴います。これらのトレードオフを理解することが、重要な性能を犠牲にすることなく、予算と技術的要件に合った炉を選択するための鍵となります。

雰囲気の純度 対 コスト

プロセスガスを導入する前にチャンバー内の空気をパージするために使用される方法が、純度に大きく影響します。単純な連続ガスパージは費用が安いですが、残留酸素が残る可能性があります。

より高い純度を達成するには、ガスで再充填する前に予備真空を引くことができるシステムの方が優れています。これにより、初期の雰囲気がはるかに多く除去されますが、複雑さとコストが増加します。プロセスにとって「十分良い」純度のレベルを決定する必要があります。

安全性とガス処理

安全性は交渉の余地がありません。特に可燃性または有毒なガスを使用する場合はなおさらです。水素との使用を意図した炉は、爆発防止装置、自動窒素パージサイクル、漏れ検出器などの統合された安全システムを持つ必要があります。

不活性ガス用に設計されたシステムは、より単純な要件を持っています。危険なガスを、それ用に明示的に設計および認定されていない炉で絶対に使用しないでください。

スループット 対 精度

大型の工業用バッチ炉は、スループットとエネルギー効率のために作られています。一度に多くの部品を処理するのには優れていますが、小型のラボ炉よりも細かい制御ができない場合があります。

対照的に、ラボスケールの炉は研究開発に対して優れた精度を提供しますが、大量生産には実用的ではありません。選択は、製造規模とプロセス発見のどちらを優先するかによって決まります。

目標に合った正しい選択をする

最終的な決定は、主な用途によって導かれるべきです。機能を優先するために、このフレームワークを使用してください。

- 繰り返しの材料研究が主な焦点である場合: 精密な温度およびマスフローコントローラー、優れたデータロギング機能、および最高の純度のための予備真空を引き出すことができるシステムを優先します。

- 大量生産が主な焦点である場合(例:ろう付け、焼結): アップタイムを最大化するために、チャンバーサイズ、エネルギー効率、自動化機能、および堅牢でメンテナンスの少ないコンポーネントを優先します。

- 反応性または危険なガスを扱うことが主な焦点である場合: 最初の優先事項は、炉の認定された安全システム、漏れのないチャンバーの完全性、および信頼性の高い緊急パージおよびシャットオフ機能である必要があります。

これらの要因を体系的に評価することで、炉が正確な材料結果を達成するための信頼できるツールになることが保証されます。

要約表:

| 要因 | 主な考慮事項 |

|---|---|

| プロセス雰囲気 | 保護のための不活性ガス(例:アルゴン);能動的なプロセス化のための反応性ガス(例:水素) |

| チャンバーの完全性 | 汚染を防ぐための頑丈なシール、溶接された本体、漏れのない設計 |

| 温度均一性 | コールド/ホットスポットを避け、一貫した結果のために均一な加熱を保証 |

| 加熱エレメント | 雰囲気との互換性(例:高温/反応性ガス用のMoSi2) |

| 雰囲気の純度 | 必要な純度レベルのためのパージ方法(連続 対 予備真空) |

| 安全性 | 漏れ検出器やパージを含む、危険なガスに対する認定システム |

| スループット 対 精度 | 大量生産にはバッチ炉;R&Dと制御にはラボ炉 |

カスタマイズされた管理雰囲気炉で材料処理を向上させる準備はできましたか? KINTEKでは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションの提供を専門としています。卓越したR&Dと社内製造を活用し、研究、生産、または危険なガス用途など、お客様固有の実験ニーズに正確に対応するための深いカスタマイズを提供します。今すぐお問い合わせいただき、当社の専門知識がどのようにプロセス成功を確実にし、効率を高めることができるかをご相談ください!

ビジュアルガイド