縦型管状炉と横型管状炉の選択は、温度均一性、汚染管理、サンプル処理、物理的スペースという4つの重要な要素にかかっています。どちらの設計もチューブ内でサンプルを加熱しますが、その向きによって熱伝達と粒子管理の物理が根本的に変化するため、高精度アプリケーションにはどちらかがはるかに優れています。

中核となる決定は、横型炉の単純さと縦型炉の優れたプロセス制御の間のトレードオフです。横型炉は汎用加熱の主力ですが、縦型炉は優れた温度均一性と低い粒子汚染により、半導体製造のような高精度分野で優位に立っています。

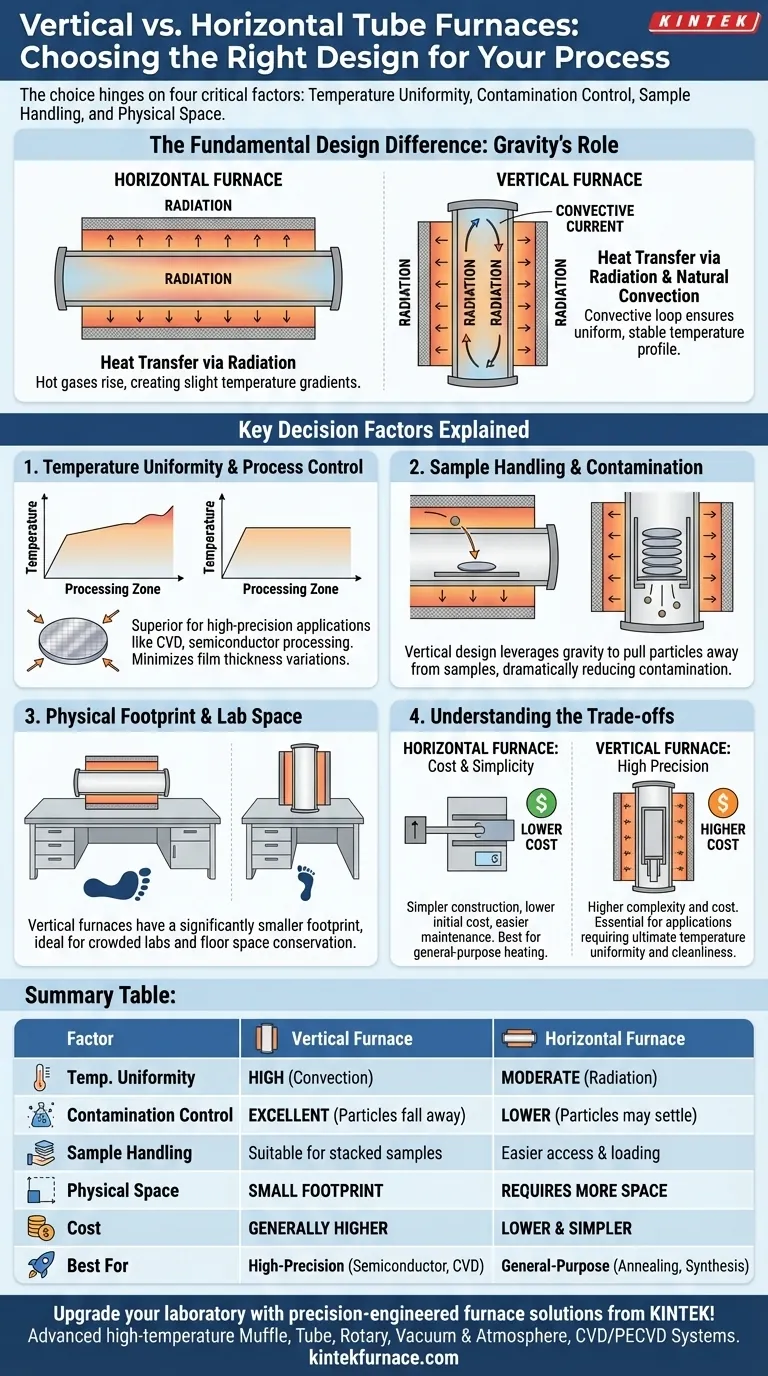

根本的な設計の違い:重力の役割

炉のチューブの向きは、単に利便性の問題だけでなく、内部の熱環境に直接影響を与えます。主な違いは、熱伝達における重力の役割にあります。

横型炉の仕組み

横型炉では、発熱体がチューブを取り囲み、主に放射によってエネルギーを伝達します。これは効果的ですが、わずかな温度勾配を生じさせる可能性があります。

熱いガスは上昇する傾向があり、チューブの上部が下部よりもわずかに熱くなるという不均一な熱プロファイルを作成します。この影響は多くのアプリケーションでは小さいですが、他のアプリケーションでは重要になることがあります。

縦型炉の仕組み

縦型炉は重力を利用して有利に働きます。チューブを垂直に配置することで、熱伝達は放射と自然対流の両方を通じて発生します。

チューブ内のガスが加熱されると、上昇し、冷却され、そして連続的で安定したループで再び下降します。この対流電流は雰囲気を積極的に混合し、処理ゾーン全体でより均一で安定した温度分布をもたらします。

主要な決定要因の解説

基礎となる物理学を理解することで、特定のプロセスに対する実践的な意味合いを評価できます。

温度均一性とプロセス制御

これが最も重要な差別化要因です。縦型炉の優れた熱分布は、単なる理論上の利点ではなく、結果に直接影響を与えます。

化学気相成長(CVD)や半導体ウェハー処理のようなプロセスでは、わずかな温度変化でも膜厚の不均一性やデバイス性能のばらつきにつながる可能性があります。縦型炉はこのリスクを軽減するため、これらのアプリケーションでは業界標準となっています。

サンプル処理と汚染

横型炉では、プロセス中に発生した微細な粒子が真下のサンプル表面に直接落下する可能性があります。これは半導体製造における欠陥の主要な原因です。

縦型炉では、サンプルは通常「ボート」またはラックに積み重ねられます。重力により粒子は真下に落下し、サンプルを通り過ぎてその重要な表面から離れるため、汚染が劇的に減少します。

物理的なフットプリントとラボスペース

これは簡単なロジスティック上の考慮事項です。横型炉は、長くて途切れないベンチトップまたは床のスペースを必要とします。

縦型炉はフットプリントがはるかに小さいため、混雑したラボや床面積が貴重な施設にとって理想的な選択肢となります。

トレードオフの理解

縦型炉を選ぶことが常に正しい答えとは限りません。横型モデルの単純さと低コストは、多くの一般的な実験室タスクにとって正しい選択肢です。

コストとシンプルさ

横型炉は一般的に構造が単純で、ロード機構も単純です。これは通常、初期購入価格が低いことや、メンテナンスがより簡単であることを意味します。

究極の精度を必要としないアプリケーションの場合、縦型炉の追加コストと複雑さは正当化されないかもしれません。

アプリケーションへの適合性

横型炉は、幅広いタスクに完全に適しており、多くの場合、好まれます。これには、一般的なアニーリング、材料合成、およびわずかな温度変化や軽微な粒子汚染が問題とならないバルク熱処理が含まれます。

アクセスしやすさ

設計上、横型炉のチューブはアクセス、取り外し、交換が容易な場合が多いです。これは、日常的な清掃や、異なるアプリケーションのためにプロセスチューブを交換する際のちょっとした利便性となります。

アプリケーションに適した選択を行う

正しい炉を選択するには、まずプロセスの成功にとって最も重要な変数を定義する必要があります。あなたの選択は、ある設計が他の設計よりも普遍的に優れているという認識ではなく、アプリケーションの要求によって決定されるべきです。

- 高精度堆積または半導体処理が主な焦点である場合:必要な温度均一性と低粒子汚染を達成するためには、縦型炉が必要な選択肢です。

- 汎用材料試験、合成、またはアニーリングが主な焦点である場合:横型炉の費用対効果とシンプルさは、その作業に最も実用的で効率的なツールとなります。

- ラボの床面積の節約が主な焦点である場合:縦型炉はフットプリントが大幅に小さく、混雑した環境では明確な勝者です。

最終的に、炉の物理的特性とプロセスの精度要求を一致させることが、成功する結果への鍵となります。

要約表:

| 要因 | 縦型炉 | 横型炉 |

|---|---|---|

| 温度均一性 | 高い(対流による) | 中程度(放射ベース) |

| 汚染管理 | 優れている(粒子が落下するため) | 低い(粒子がサンプル上に沈着する可能性あり) |

| サンプル処理 | 積み重ねられたサンプルに適している | アクセスとロードが容易 |

| 物理的スペース | 小さいフットプリント | より広いベンチスペースが必要 |

| コスト | 一般的に高価 | より安価で単純 |

| 最適な用途 | 高精度(例:半導体、CVD) | 汎用(例:アニーリング、合成) |

KINTEKの精密設計された炉ソリューションでラボをアップグレードしましょう!優れたR&Dと自社製造を活かし、当社はマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉を提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズに対応し、効率と精度を向上させます。今すぐお問い合わせください。お客様の特定のアプリケーションをどのようにサポートし、研究を推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉