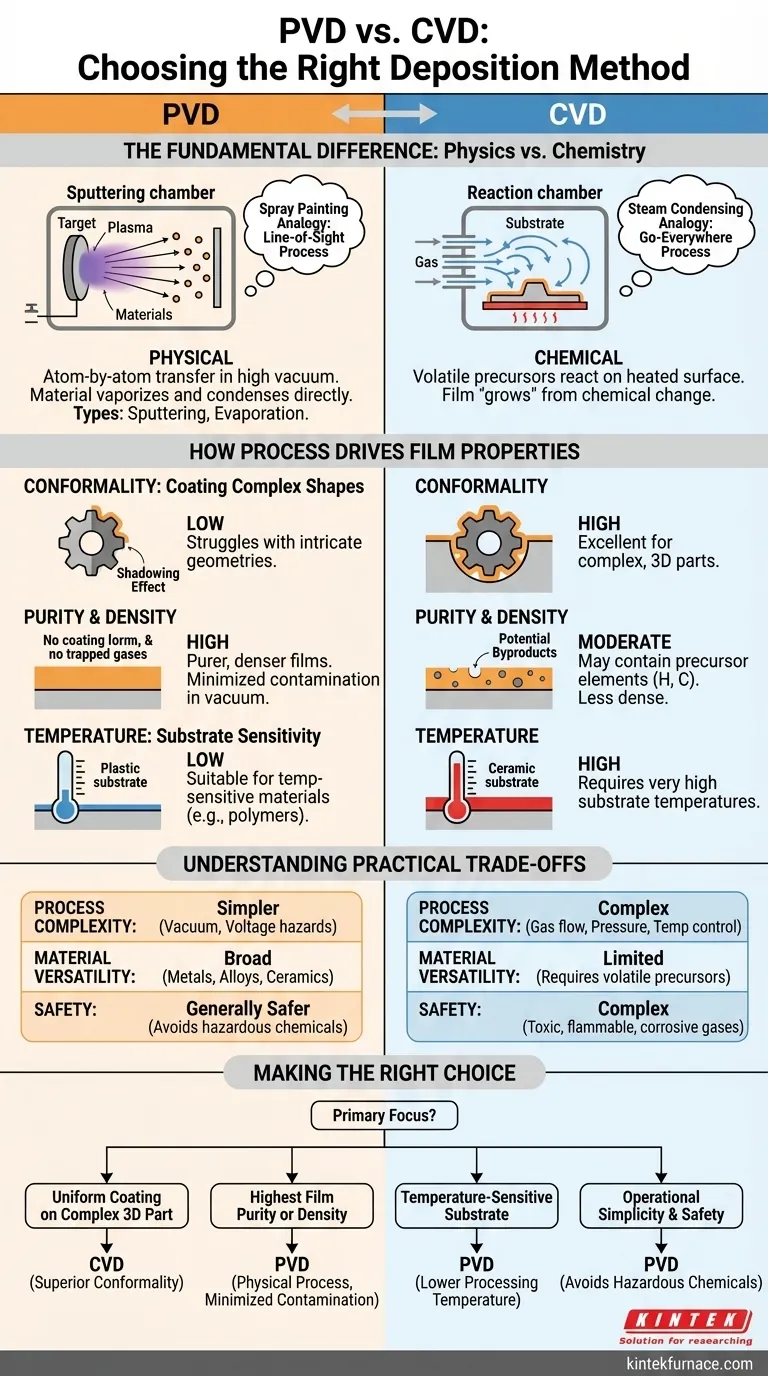

PVDとCVDの選択にあたっては、あなたの決定は3つの主要な要素にかかっています。それは、堆積させる材料、コーティングする部品の物理的な形状、そして最終膜に要求される特定の特性です。物理気相成長(PVD)は物理的な、光の直進プロセスであるのに対し、化学気相成長(CVD)は化学的な、ガスベースのプロセスです。この根本的な違いが、あなたのアプリケーションに適した方法を決定します。

選択は、どちらの方法が普遍的に「優れているか」ではなく、どちらがあなたのプロジェクトの最も重要な要件と一致するかということです。PVDは、より単純な表面上に極めて純粋で高密度の膜を作成するのに優れています。CVDは、複雑な三次元形状を均一な層でコーティングするのに優れています。

根本的な違い:物理学 対 化学

各プロセスがどのように機能するかを理解することが、正しい選択をするための鍵となります。これらは全く異なる原理に基づいて動作し、それが最終的なコーティングの特性に直接影響を与えます。

PVD:物理的な「光の直進」プロセス

物理気相成長は、高真空環境下で発生する原子ごとの移動プロセスです。固体源からの材料が蒸発し、真空をまっすぐ通り抜け、基板上に凝縮します。これはスプレー塗装のようなものだと考えてください。塗料は直接見える表面にしかコーティングされません。この方法は物理的であり、膜を形成するための化学反応は起こりません。主な種類にはスパッタリングと蒸着があります。

CVD:化学的な「どこにでも到達する」プロセス

化学気相成長は、反応性前駆体(特殊ガス)を使用し、これらを反応チャンバーに導入します。これらのガスが加熱された基板に接触すると、化学反応が発生し、表面上に固体膜が「成長」します。これは冷たい窓ガラスに水蒸気が凝結するのに似ています。水蒸気は空気中に存在し、凝縮する前に、どれほど複雑であってもすべての表面に到達できます。膜は化学変化の結果として生成されます。

プロセスの違いが膜の特性を決定する方法

PVDの「光の直進」的な性質とCVDの「どこにでも到達する」性質は、最終膜において明確な利点と欠点をもたらします。

密着性:複雑な形状のコーティング

密着性においてはCVDが明確な勝者です。前駆体ガスが反応する前に部品の周りを流れるため、CVDは深いトレンチ、穴、複雑な3Dジオメトリ上に非常に均一なコーティングを堆積させることができます。

PVDはこの点では苦戦します。光の直進性のため、「シャドーイング効果」が生じ、材料源に直接面していない特徴部にはコーティングがほとんど、または全く施されません。

純度と密度:副産物の影響

PVDは一般的に、より純粋で高密度の膜を生成します。このプロセスは高真空下で行われるため、大気ガスが膜内に閉じ込められる可能性が最小限に抑えられます。直接的な物理的移動であるため、汚染の原因となる化学副産物はありません。

CVD膜も非常に純粋になる可能性がありますが、化学反応によって前駆体ガス(水素や炭素など)の望ましくない元素が残ることがあります。これは、潜在的な不純物を含む、密度の低い膜につながる可能性があります。

温度:基板の感度

PVDは温度に敏感な材料に適している場合が多いです。一部のPVDプロセスでは熱が必要ですが、多くは室温またはそれに近い温度で実施できます。これにより、高温に耐えられないプラスチック、ポリマー、その他の基板のコーティングに理想的です。CVDは、化学反応を促進するために必要なエネルギーを提供するために、ほぼ常に非常に高い基板温度(しばしば数百度C)を必要とします。

実際的なトレードオフの理解

膜そのものの他に、プロセスにはコスト、安全性、汎用性に影響を与える異なる運用要件があります。

プロセスの複雑さと安全性

PVDシステムは機械的にも運用上も単純です。主な危険は高電圧と真空システムに関連しています。

CVDは著しく複雑です。ガスの流れ、圧力、温度の正確な制御が必要です。さらに、CVDで使用される多くの化学前駆体は、毒性、可燃性、または腐食性が高いため、広範な安全プロトコルとインフラが必要です。

材料の汎用性

どちらの方法も、異なる意味で非常に汎用性があります。PVDは、スパッタリングまたは蒸着のための固体「ターゲット」にすることができる、ほぼすべての金属、合金、またはセラミックスを堆積させることができます。

CVDは、適切な揮発性化学前駆体ガスが存在し、安全に取り扱うことができる材料に限定されます。しかし、シリコン、ダイヤモンド、窒化ケイ素などの材料については、CVDが最も優れており効果的な産業的方法です。

堆積速度

堆積速度は、特定の材料とアプリケーションに大きく依存します。CVDは、特定の材料(厚いシリコン膜など)に対して極めて高い成長速度を達成でき、大量生産においてコスト効率が高くなります。他のアプリケーション、特に薄い装飾膜や金属膜については、PVDの方が速い場合があります。

目標に合った正しい選択をする

コンポーネントに対して達成する必要のある最も重要な結果に基づいて、堆積方法を選択してください。

- 複雑な3D部品を均一にコーティングすることに主眼を置く場合: 優れた密着性により、CVDがほぼ常に優れた選択肢となります。

- 可能な限り最高の膜純度または密度を達成することに主眼を置く場合: 物理プロセスが真空下で汚染を最小限に抑えるため、PVDが好ましい方法です。

- 温度に敏感な基板(ポリマーなど)をコーティングすることに主眼を置く場合: PVDは、より低いプロセス温度の選択肢で大きな利点を提供します。

- 運用の単純さと危険な化学物質の回避に主眼を置く場合: PVDの方が実装が簡単で一般的に安全なプロセスです。

これらの基本原則を理解することで、選択は推測から戦略的なエンジニアリングの決定へと変わります。

要約表:

| 要因 | PVD | CVD |

|---|---|---|

| 密着性 | 低い(光の直進) | 高い(複雑な形状で均一) |

| 膜の純度 | 高い(汚染が最小限) | 中程度(副産物の可能性あり) |

| 温度 | 低い(敏感な基板に適している) | 高い(加熱された基板が必要) |

| プロセス安全性 | 単純(危険:真空、電圧) | 複雑(危険:有毒ガス) |

| 材料の汎用性 | 広い(金属、合金、セラミックス) | 限定的(揮発性前駆体が必要) |

研究室に最適な堆積方法の選択に苦労していませんか? KINTEKでは、CVD/PECVDシステムを含む高度な高温炉ソリューションを、お客様固有のニーズに合わせて専門的に提供しています。弊社の卓越した研究開発と社内製造を活用し、実験の正確な性能を保証するための深いカスタマイズを提供します。今すぐお問い合わせいただき、弊社の専門知識がお客様のコーティングプロセスを最適化し、研究を前進させる方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン