縦型管状炉を選択する場合、その決定は、実行しようとしている特定の熱処理プロセスによって導かれる必要があります。最も重要な要因は、必要な最高温度、必要な雰囲気制御の種類、サンプルの物理的なサイズ、およびプロセスが要求する温度均一性の度合いです。これらの要素が、炉の材料、構成、および最終的なコストを決定します。

縦型管状炉の選択は、最高の仕様を持つモデルを見つけることよりも、達成したい材料内の特定の変態に、その能力(温度、雰囲気、構成)を正確に一致させることに関係しています。

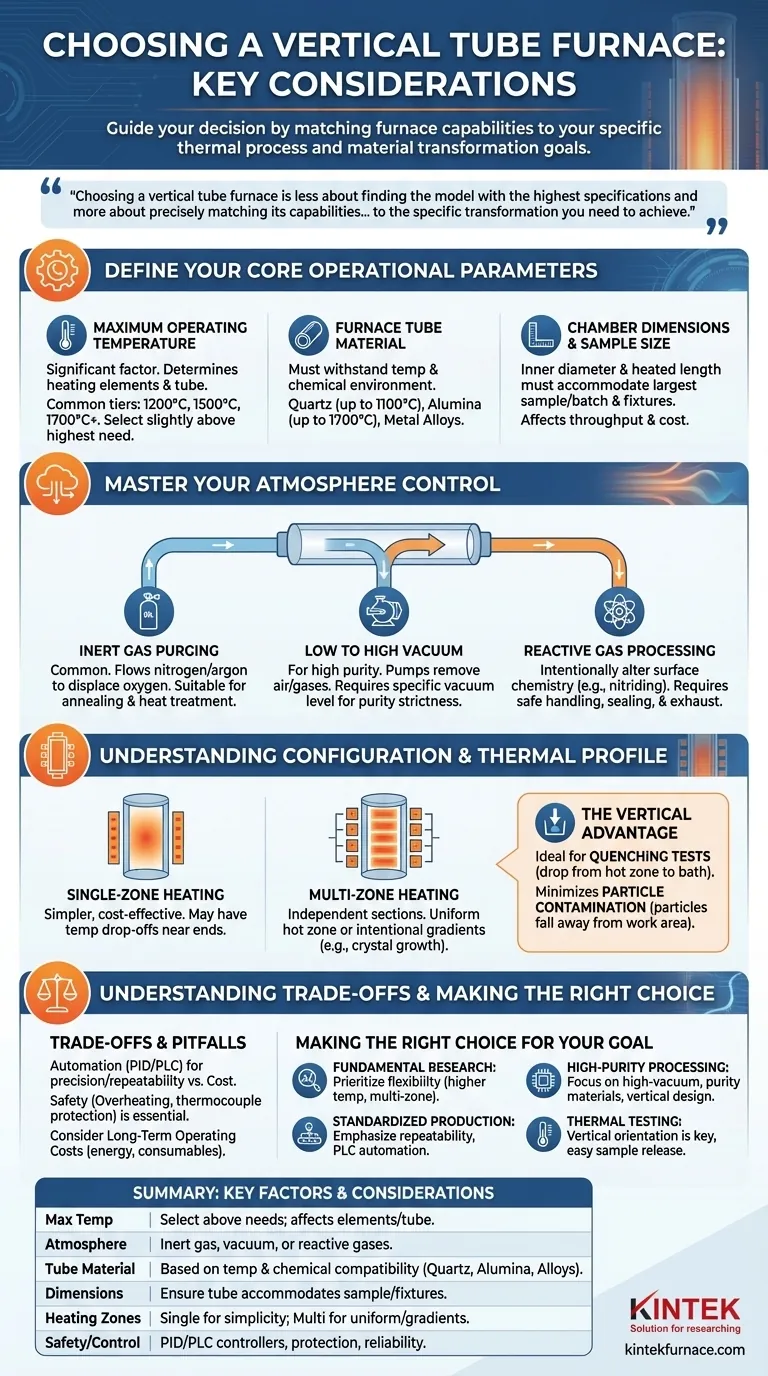

コアとなる動作パラメータを定義する

どのモデルを評価する前に、まず作業の譲れない要件を定義する必要があります。これらのパラメータが、あなたの決定の基盤を形成します。

最高動作温度

最高動作温度は、炉の設計とコストに影響を与える最も重要な単一の要因です。これは、使用できる発熱体とチューブ材料の種類を直接決定します。一般的な温度帯は、1200°Cまで、1500°Cまで、および1700°C以上です。

寿命を確保し、ユニットを絶対的な限界で作動させることを避けるために、常に最高プロセス温度よりわずかに高い最高温度を持つ炉を選択してください。

炉管材料

プロセスチューブは、目標温度に耐え、サンプルおよびプロセス雰囲気と化学的に適合性がある必要があります。

- 石英チューブは、約1100°Cまでの温度で一般的です。熱衝撃に対する優れた耐性と視認性を提供します。

- アルミナ(セラミック)チューブは、通常1700°Cまでで、優れた高温安定性と耐久性を提供するため、より高い温度で必要とされます。

- 金属合金チューブは、セラミックが不適切な特定の用途で使用されますが、それら自体にも温度と雰囲気の制限があります。

チャンバーの寸法とサンプルサイズ

炉管の内径と加熱長は、最大のサンプルまたはバッチサイズを収容する必要があります。サンプルの寸法だけでなく、それを保持するために使用される治具やボートの寸法も考慮してください。より大きなチャンバーはスループットを向上させますが、エネルギー消費とコストも増加させます。

雰囲気制御を習得する

炉内の環境は、温度と同じくらい重要です。必要な雰囲気制御のレベルは、酸化やその他の化学反応に対する材料の感度に完全に依存します。

不活性ガスパージ

これは最も一般的な雰囲気制御の形態です。酸素を排除し酸化を防ぐために、窒素やアルゴンなどの不活性ガスをチューブ内に流すことを伴います。これは、多くの焼鈍および熱処理プロセスに適しています。

低〜高真空

高純度を必要とする用途には、真空システムが必要です。真空炉は、加熱または高純度のプロセスガスで再充填する前に、ポンプを使用してチャンバーから空気やその他のガスを除去します。必要な真空度(例:高真空か超高真空か)は、純度の要件の厳格さに依存します。

反応性ガス処理

窒化や浸炭などのプロセスでは、材料の表面化学を意図的に変更するために反応性ガスが使用されます。これには、適切なシーリングと排気管理を含め、これらのガスを安全に取り扱うように設計されたシステムが必要です。

構成と熱プロファイルの理解

炉の物理的な設計は、温度分布と特定の作業への適合性に影響を与えます。

単一ゾーン vs. マルチゾーン加熱

単一ゾーン炉は、1セットの発熱体と1つのコントローラーを備えています。よりシンプルでコスト効率が高いですが、チューブの端にわずかな温度低下が生じる場合があります。

マルチゾーン炉(通常2つまたは3つのゾーン)は、独立して制御される加熱セクションを持っています。これにより、より長く均一なホットゾーンを実現したり、結晶成長などのプロセスに不可欠な、チューブの長さに沿った意図的な温度勾配を作成したりすることが可能になります。

垂直の利点:重力と純度

垂直方向の向きは、単なる省スペース機能ではなく、重要なプロセスツールです。これは、サンプルをホットゾーンから下の液体バスに落下させることができる焼入れ試験に理想的です。

この向きはまた、粒子汚染を最小限に抑えます。炉やサンプルから剥がれ落ちた粒子は下に落ちて作業エリアから離れるため、半導体や高純度材料の処理において重要です。

トレードオフと落とし穴の理解

高い価格が必ずしも特定のニーズに最適な炉を意味するわけではありません。機能とコストの間のトレードオフを理解することが、健全な投資を行うための鍵です。

自動化とプロセス制御

ほとんどの最新の炉は、正確な温度調整のためにPIDコントローラーを使用しています。より複雑で反復可能、または無人の操作のために、PLC(プログラマブルロジックコントローラー)システムは、ランプ、保持時間、およびポンプやガス流量コントローラーなどの他の機器との統合のための高度なプログラミングを提供します。

安全性と信頼性

安全機能を見逃してはいけません。過熱および熱電対断線保護は、異常な状況で炉を自動的にシャットダウンする不可欠な機能です。これらは贅沢品ではなく、あなたの投資、施設、および人員を保護するために極めて重要です。

長期的な運転コスト

炉のエネルギー効率、プロセスチューブやシールなどの消耗部品のコスト、およびプロセスガスの価格を考慮してください。初期購入価格が安くても、炉の寿命を通じて運転コストが高くなる可能性があります。

あなたの目標に合った正しい選択をする

あなたの主要な目的に合わせて機能が一致するように炉を選択してください。

- あなたの主な焦点が多様な材料を用いた基礎研究である場合: 今後の予期せぬ実験に対応できるように、より高い温度範囲やマルチゾーン制御などの柔軟性を優先してください。

- あなたの主な焦点が高純度処理(例:半導体)である場合: 高真空能力、高純度のチューブ材料、および粒子汚染を最小限に抑えるための垂直設計を備えたシステムに焦点を当ててください。

- あなたの主な焦点が標準化された生産または品質管理である場合: すべての実行で一貫した結果を保証するために、PLCベースの制御システムによる再現性と自動化を強調してください。

- あなたの主な焦点が焼入れや落下試験などの熱試験である場合: 垂直方向の向きが最も重要な特徴です。炉がホットゾーンからのサンプルの容易な放出を可能にすることを確認してください。

最終的に、特定のプロセス要件を体系的に評価することで、あなたの作業に最も効果的で効率的な炉にたどり着くでしょう。

要約表:

| 要素 | 主な考慮事項 |

|---|---|

| 最高温度 | プロセスニーズよりわずかに高く選択。発熱体とチューブ材料(例:石英は1100°Cまで、アルミナは1700°Cまで)に影響する。 |

| 雰囲気制御 | 不活性ガスパージ、真空システム、または酸化防止や化学反応のための反応性ガスなどのオプションがある。 |

| チューブ材料 | 温度と化学適合性に基づいて選択:石英(1100°Cまで)、アルミナ(1700°Cまで)、または金属合金。 |

| チャンバー寸法 | スループットと効率のために、チューブの内径と加熱長がサンプルサイズと治具を収容できることを確認する。 |

| 加熱ゾーン | 単純な場合は単一ゾーン、結晶成長などのプロセスで均一なホットゾーンや温度勾配が必要な場合はマルチゾーン。 |

| 安全性と制御 | 安全で自動化された操作のために、PIDまたはPLCコントローラー、過熱保護、および信頼性などの機能。 |

あなたのラボに最適な縦型管状炉を見つける準備はできましたか? KINTEKは、研究、半導体処理、熱試験における独自の実験ニーズを満たすために深くカスタマイズされた縦型管状炉を含む高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用することで、正確な温度制御、信頼性の高い雰囲気管理、および強化された安全性をアプリケーションに保証します。当社の高度な炉がお客様のプロセスを最適化し、一貫した結果をもたらす方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド