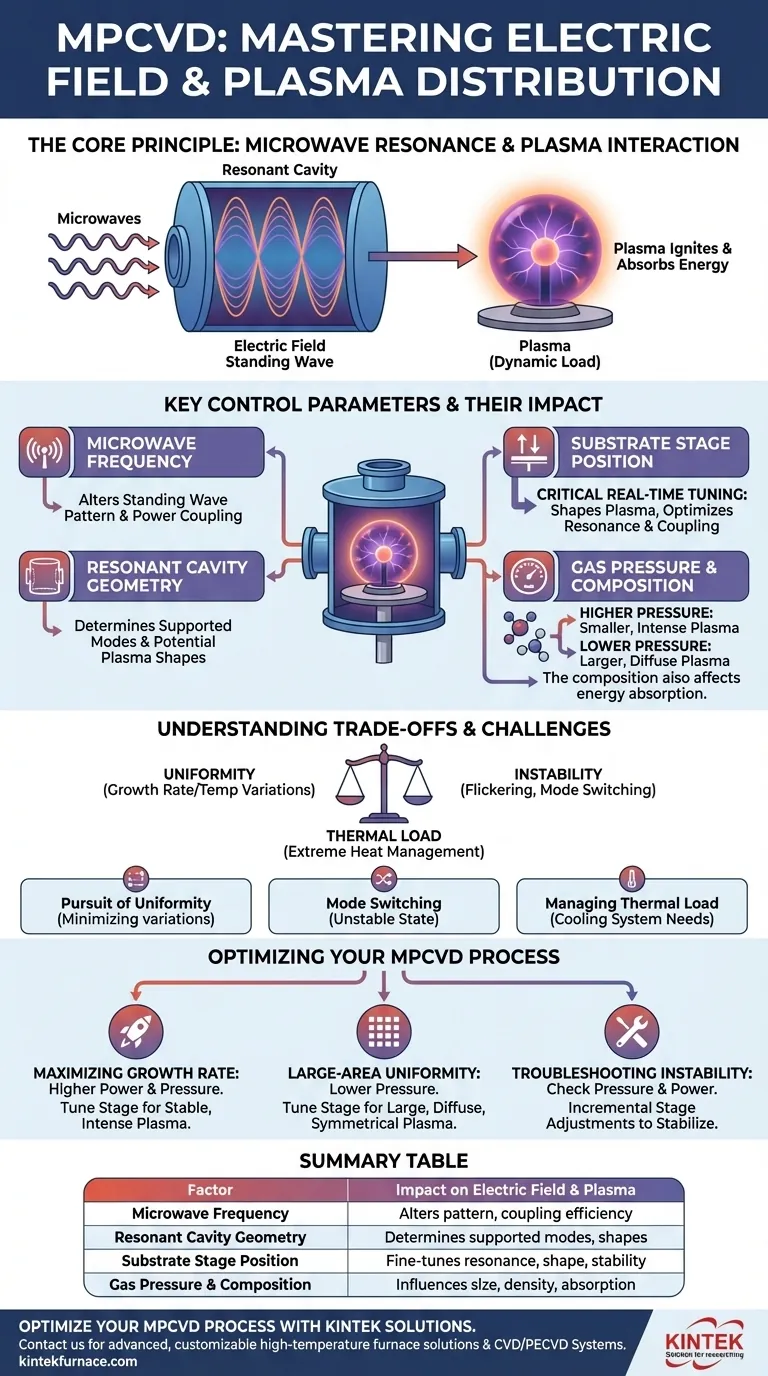

あらゆるMPCVDシステムにおいて、電場の分布と結果として生じるプラズマの形状は、相互作用するいくつかの重要なパラメータによって決定されます。最も重要な要因は、マイクロ波周波数、共振器の物理的形状、基板ステージの位置、および動作ガス圧です。これらの変数を調整することで、オペレーターはマイクロ波エネルギーがガスとどのように結合するかを制御し、最適な材料堆積のためにプラズマを形成することができます。

MPCVDにおける核となる課題は、プラズマが受動的な要素ではなく、動的な負荷であるということです。初期の電場はプラズマが点火する場所を決定しますが、プラズマの存在は直ちにエネルギーを吸収し、その電場を変化させます。プロセスを習得するということは、均一な成長に最適化された安定した自己維持プラズマ形状を作り出すために、システムのパラメータを操作することです。

基本原理:マイクロ波共鳴とプラズマ相互作用

MPCVDシステムを効果的に制御するためには、まず、そこで働く基本的な物理学を理解する必要があります。このプロセスは、電磁界とそれが生成するプラズマとの間の絶え間ない相互作用です。

電場の確立

プロセスは、マイクロ波が共振器として知られる円筒形または長方形のチャンバーに供給されることから始まります。これらのマイクロ波は定在波パターンを形成し、電界強度の予測可能で固定されたマップを作成します。このパターンは、円筒形キャビティで一般的に使用されるTM₀₁₃(横磁気)モードなどの特定の共振モードによって定義されます。

プラズマ点火

定在波には電界強度が最大になる点(腹)があります。特定の圧力でプロセスガスが導入されると、これらの腹における電場は、ガス原子から電子を剥ぎ取るのに十分なほど強くなります。この現象は誘電破壊と呼ばれ、プラズマを点火させます。

動的負荷としてのプラズマ

点火されたプラズマは高い導電性を持ち、大量のマイクロ波エネルギーを吸収し始めます。この吸収は、キャビティ内部の条件を根本的に変化させます。電場パターンはもはや「空のキャビティ」モードではなく、プラズマ自体の存在によって歪められています。チューニングの目標は、この新しい「負荷された」状態を管理し、望ましい特性を持つ安定したプラズマを作り出すことです。

主要な制御パラメータとその影響

調整可能な各パラメータは、キャビティの共振条件と結果として生じるプラズマに直接影響を与えます。

マイクロ波周波数

マイクロ波の周波数(例:2.45 GHz)は、その波長を決定します。共振器の寸法は、望ましいモードをサポートするために、この特定の波長に合わせて設計されています。周波数のわずかな変化でも定在波パターンが変わり、電場最大点の位置が移動し、電力が最も効率的にプラズマに供給される場所が変わる可能性があります。

共振器の形状

キャビティの物理的なサイズ(直径と高さ)が最も基本的な要因です。これらの寸法は、キャビティが自然にサポートできる共振モードを決定します。通常、運転中に調整されることはありませんが、キャビティの設計は、システムが達成できる潜在的なプラズマの形状とサイズの主要な決定要因です。

基板ステージの位置

これは最も重要なリアルタイムチューニングパラメータです。基板は垂直に移動できるステージ上にあります。ステージの高さを調整することで、共振器の内部高さが効果的に変化します。これにより、オペレーターは共振を微調整して、最大の電力がプラズマに結合されるようにし、プラズマ球の物理的な形状を整えることができます。ステージを上げるとプラズマが圧縮され、密度が増加し、ステージを下げるとプラズマが膨張します。

ガス圧と組成

チャンバー内の圧力は、プラズマのサイズと密度に直接影響します。

- 高圧はプラズマを閉じ込め、最も電界強度の高い領域に、より小さく、より強烈な「球」へと収縮させます。

- 低圧はプラズマを膨張させ、より広い領域を覆う、より大きく、より拡散した放電を生成します。

ガスの化学組成(例:ダイヤモンド成長におけるメタンと水素の比率)もプラズマの電気的特性を変化させ、マイクロ波エネルギーを吸収する効率に影響を与えます。

トレードオフと課題の理解

MPCVDシステムのチューニングは、ある特性を最適化すると別の特性に悪影響を与える可能性があるというバランスの取れた行動です。

均一性の追求

ほとんどのアプリケーションにおける究極の目標は、基板全体にわたる完全に均一な堆積です。しかし、共振モードの固有の性質上、電場は決して完全に均一ではありません。これにより、温度と成長速度のばらつきが生じ、ステージ位置と圧力の慎重なチューニングによって最小限に抑える必要があります。

モードスイッチングと不安定性

特定の電力と圧力の組み合わせでは、プラズマが不安定になることがあります。プラズマがちらついたり、形状が変化したり、キャビティ内の異なる位置に「ジャンプ」したり(モードスイッチング)することがあります。これは制御された成長にとって壊滅的であり、システムが不安定な共振状態で作動していることを示し、これを調整する必要があります。

熱負荷の管理

強烈で密度の高いプラズマは、極度の熱を発生させます。プラズマのサイズ、形状、および基板への近接性は、基板の温度に直接影響します。堆積化学は温度に非常に敏感であるため、この熱負荷を正確に管理する必要があります。選択するプラズマの形状は、必要な冷却システムに影響を与えます。

MPCVDプロセスを最適化する

チューニングへのアプローチは、最終目標によって決定されるべきです。以下のガイドラインを参考に調整を行ってください。

- 成長速度の最大化が主な焦点である場合:より高い電力と圧力で操作する必要があるでしょう。これには、サンプル上に安定した強烈なプラズマ球を維持するために、基板ステージの慎重なチューニングが必要です。

- 大面積の均一性を達成することが主な焦点である場合:より大きく、より拡散したプラズマを作成するために低圧で操作し、プラズマが対称的で安定していることを確認するためにステージ位置を細心の注意を払ってチューニングすることで利益を得るでしょう。

- 不安定なプラズマのトラブルシューティングが主な焦点である場合:まず、圧力と電力設定を分析します。次に、基板ステージの高さをわずかに段階的に調整して、システムを安定した共振状態に戻します。

これらの要因がどのように相互作用するかを理解することで、単にシステムを操作するだけでなく、繰り返し可能で高品質な結果を得るためにインテリジェントに制御できるようになります。

要約表:

| 要因 | 電場とプラズマへの影響 |

|---|---|

| マイクロ波周波数 | 定在波パターンと電力結合効率を変化させる |

| 共振器の形状 | サポートされる共振モードとプラズマ形状を決定する |

| 基板ステージの位置 | 共振とプラズマ形状を微調整し、安定性と均一性を実現 |

| ガス圧と組成 | プラズマのサイズ、密度、エネルギー吸収に影響を与える |

KINTEKソリューションでMPCVDプロセスを最適化

MPCVDシステムのプラズマ不安定性や不均一な堆積にお悩みではありませんか?KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室向けに高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様固有の実験要件を正確に満たすための強力な詳細カスタマイズ機能が補完されています。安定した効率的なプラズマ制御と優れた材料成長を実現するためのお手伝いをいたします—今すぐお問い合わせください。当社の専門知識がお客様の研究にどのように貢献できるかをご相談しましょう!

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン