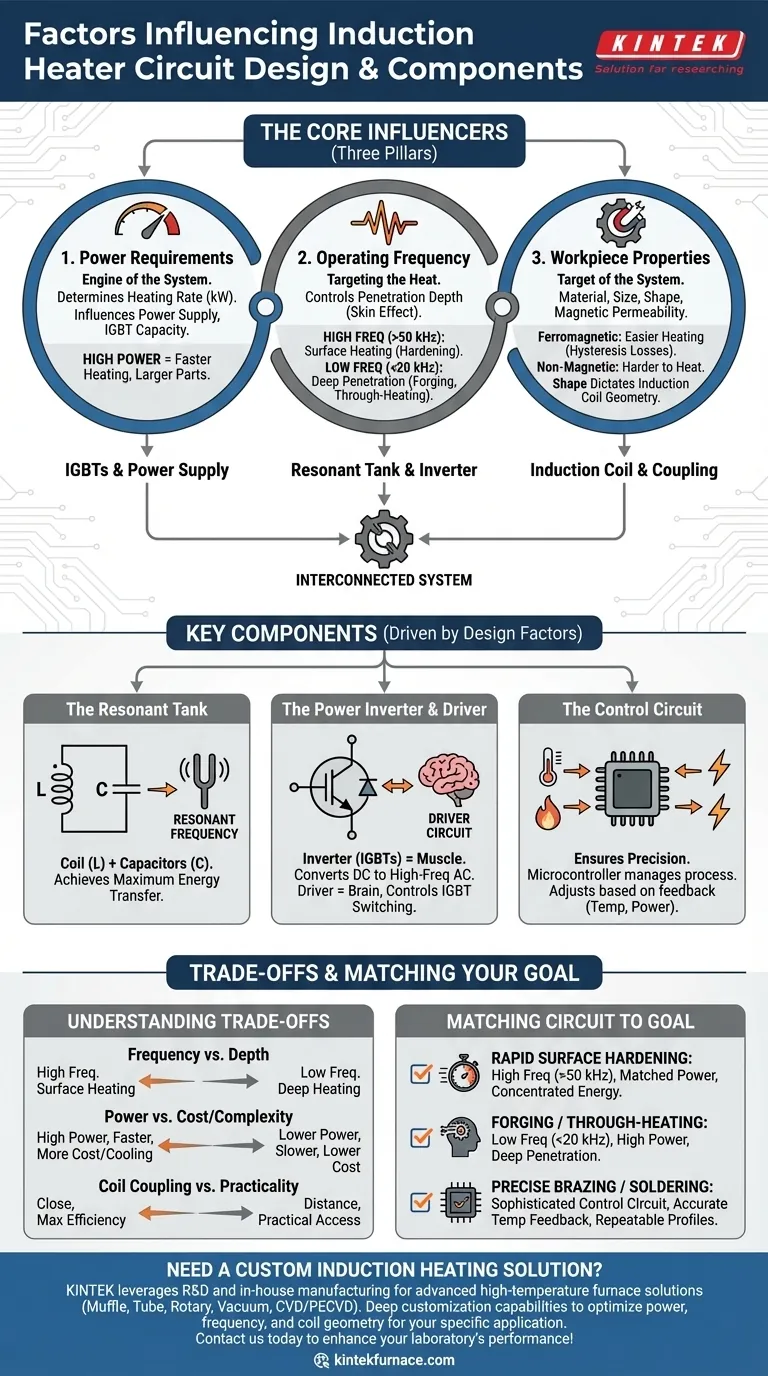

本質的に、誘導加熱回路の設計は、必要な電力、動作周波数、加熱対象の材料の物理的および磁気的特性という3つの主要な要因への直接的な対応です。これらの変数は独立しておらず、相互に接続されたシステムを形成しており、1つに関する決定は直接的に他の変数の要件に影響を与え、電源から誘導コイルの形状に至るまですべてのコンポーネントの選択を決定します。

誘導加熱器設計における中心的な課題は、単に熱を発生させることではなく、回路の電磁場を特定のワークピースに効率的に適合させることです。すべてのコンポーネントは、この共振を達成するために選択され、電気エネルギーがまさに必要な場所で熱エネルギーに効果的に変換されることを保証します。

誘導加熱器設計の三本柱

回路全体は、特定の加熱問題に対する工学的な解決策です。3つの基本的な要件を理解することで、特定のコンポーネントやトポロジーが選択される理由が明確になります。

電力要件:システムのエンジン

キロワット(kW)で測定される出力電力は、ワークピースにエネルギーを供給できる速度を決定します。これは、部品の質量、望ましい温度上昇、およびそれを達成するために利用可能な時間によって決まります。

より大きなワークピースやより速い加熱要件は、より高い電力を要求します。この決定は、主電源と、IGBT(絶縁ゲートバイポーラトランジスタ)などのスイッチングコンポーネントの電流処理能力の選択に直接影響します。

動作周波数:熱のターゲティング

周波数は、おそらく最も重要な設計パラメーターです。これは、誘導電流がワークピースに浸透する深さを制御します。これは表皮効果として知られる現象です。

高周波数(例:50 kHz~400 kHz)は、加熱を材料の表面に閉じ込めます。これは、硬い外層と展延性のあるコアが必要な表面焼入れなどの用途に最適です。

低周波数(例:1 kHz~20 kHz)は、材料の奥深くまで浸透します。これは、ワークピース全体の塊が均一な温度に達する必要がある鍛造や通し加熱などの用途に必要です。

ワークピースの特性:システムのターゲット

回路は加熱される材料に合わせて調整される必要があります。主な特性は、そのサイズ、形状、および透磁率です。

鉄や鋼などの強磁性材料は、銅やアルミニウムなどの非磁性材料よりもはるかに加熱しやすいです。これは、標準的な渦電流加熱に加えてヒステリシス損失の恩恵を受けるため、より低い周波数でプロセスがより効率的になるためです。

ワークピースの形状は、誘導コイルのジオメトリを決定します。コイルは、磁場がターゲット加熱ゾーンに集中して最大エネルギー伝達を保証するように、部品と効果的に「結合」するように設計されなければなりません。

設計要因によって決まる主要コンポーネント

設計の三本柱は、回路のコアコンポーネントの選択と仕様に直接影響を与えます。

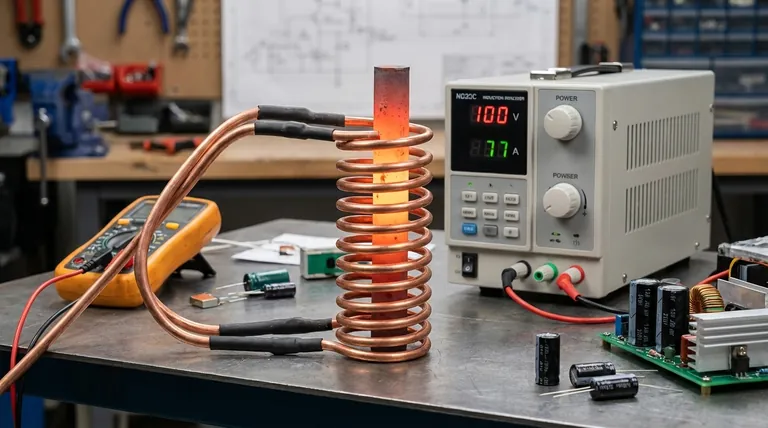

共振タンク:コイルとコンデンサ

ヒーターの心臓部は、通常、ワークコイル(インダクタ、L)とコンデンサバンク(C)で構成される共振タンク回路です。LとCの値は、特定の共振周波数を作成するように選択されます。

システムは、この周波数、またはその近くで動作するように設計されます。これにより、電源からコイルへのエネルギーの最大伝達が可能になり、スイッチングコンポーネントへの電気的ストレスを最小限に抑えながら強力な振動磁場が生成されます。

パワーインバータとドライバ回路

インバータは、多くの場合IGBTで構築され、回路の「筋肉」です。これは、電源からのDCを受け取り、それを高周波AC波形にチョップします。ドライバ回路は、IGBTがいつ正確にオン/オフを切り替えるかを指示する「頭脳」です。

電力と周波数の要件は、これらのIGBTの電圧定格と電流定格、およびそれらを正確に制御するために必要なドライバ回路の洗練度を決定します。

制御回路:精度の確保

最新の誘導加熱器は、プロセス全体を管理するために、多くの場合マイクロコントローラである制御回路に依存しています。この回路は、センサー(温度用の熱電対や電力用の電流センサーなど)からのフィードバックを監視します。

このフィードバックに基づいて、ドライバ回路の出力を調整します。これにより、電力、周波数、温度の正確な調整が可能になり、ろう付けや熱処理などの用途で再現性のある自動化された加熱サイクルが実現します。

トレードオフの理解

誘導回路の設計は、競合する要因のバランスを取る演習です。単一の「最良」の設計はなく、特定のタスクにとって最適な設計があるだけです。

周波数 vs. 加熱深度

高周波数を選択すると正確な表面加熱が得られますが、大きな部品のコアを加熱することはできません。逆に、低周波数は深く浸透する熱を提供しますが、表面のみを処理するには非効率的です。

電力 vs. コストと複雑さ

出力電力を上げると加熱速度は上がりますが、かなりのコストがかかります。高出力IGBT、大型コンデンサ、より堅牢な冷却システム(水冷が一般的)は、価格とシステムの複雑さを劇的に増加させます。電力を過剰に指定することは、一般的で高価な間違いです。

コイル結合 vs. 実用性

最大効率を得るためには、誘導コイルはワークピースのできるだけ近くになければなりません。しかし、産業環境では、ロボットによる積み下ろしや不規則な部品形状に対応するためにクリアランスが必要になる場合があります。これは妥協を強いるものであり、実用性のために効率の一部を犠牲にすることになります。

目標に回路を合わせる

アプリケーションの主な目標が、設計上の選択の究極のガイドとなるべきです。

- 主な焦点が急速な表面焼入れである場合: 必要な場所にエネルギーを集中させるために、高周波設計(>50 kHz)と、表面積に合わせた電力レベルを優先します。

- 主な焦点が厚い材料の鍛造または通し加熱である場合: 熱がワークピースのコアに完全に浸透するように、低周波数(<20 kHz)および高電力設計を選択します。

- 主な焦点がろう付けやはんだ付けなどの正確で再現性のあるプロセスである場合: 正確な加熱プロファイルを確実に実行できるように、正確な温度フィードバックを備えた洗練された制御回路に投資します。

成功する誘導加熱器の設計は、特定の加熱アプリケーションに対応するために、電力、周波数、コイルジオメトリを意図的に整合させることです。

要約表:

| 要因 | 回路設計への影響 | 影響を受ける主要コンポーネント |

|---|---|---|

| 電力要件 | 加熱速度とエネルギー供給を決定する | 電源、IGBT、冷却システム |

| 動作周波数 | 表皮効果により加熱深度を制御する | 共振タンク(コイルとコンデンサ)、インバータ |

| ワークピースの特性 | 効率とコイル結合に影響を与える | 誘導コイルのジオメトリ、材料選択 |

カスタムの誘導加熱ソリューションが必要ですか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深層カスタマイズ機能によってサポートされています。表面焼入れ、鍛造、精密ろう付けのいずれに従事している場合でも、最大の効率のために電力、周波数、コイルジオメトリを最適化するシステムを設計できます。今すぐお問い合わせいただき、お客様の研究所のパフォーマンスをどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素SiC発熱体

- 二ケイ化モリブデン MoSi2 電気炉用発熱体

- 高精度アプリケーション用超真空電極フィードスルーコネクタフランジパワーリード

- 600T真空誘導ホットプレス真空熱処理焼結炉

- セラミックファイバーライナー付き真空熱処理炉