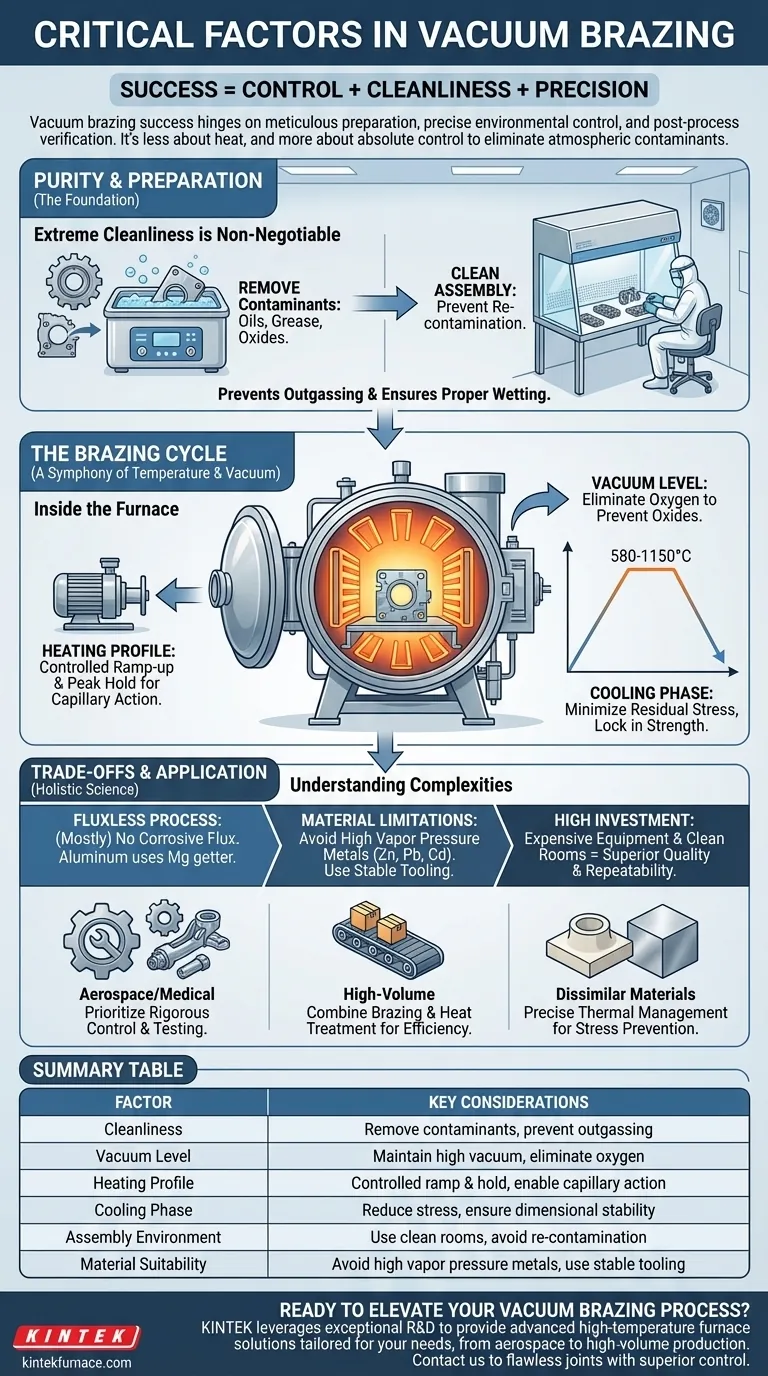

真空ろう付けで最も重要な要素は、細心の注意を払った準備、精密な環境制御、そしてプロセス後の検証の組み合わせです。成功は、部品が最高品質の真空炉に入る前に完全に清浄であることを保証し、そこで厳密に制御された加熱および冷却サイクルが実行されるかどうかにかかっています。清浄な環境での組み立てから接合部の最終検査に至るまで、プロセス全体を単一の統合システムとして扱う必要があります。

その核心において、成功する真空ろう付けは熱よりも絶対的な制御にかかっています。このプロセスは、結合を弱める大気中の汚染物質(主に酸素)を除去することにより、冶金学的に完璧な接合部を作成するため、極めて高い清浄度と正確なプロセス制御が成功の真の鍵となります。

基盤:純度と準備

最終的なろう付け接合部の品質は、部品が炉に入るずっと前に決まります。初期の準備段階が最も一般的な失敗の原因となります。

極度の清浄度が譲れない理由

部品は、油、グリース、特に酸化物などのすべての表面汚染物質を除去するために徹底的に洗浄する必要があります。炉内の高温高真空下では、これらの汚染物質がアウトガスを発生し、ろう付け合金の妨げとなり、強力で気密性の高いシールが形成されるのを妨げる蒸気を放出します。溶融したフィラーメタルが母材に適切に濡れ広がるためには、清浄な表面が不可欠です。

クリーンな組み立て環境の役割

部品を洗浄しても、組み立て中に再汚染されてしまっては意味がありません。専用のクリーンな組み立て室は、ほこり、繊維、その他の空気中の粒子が部品やフィラー材料の上に付着するのを防ぎます。この制御された環境は、純度の連鎖における重要なリンクです。

ろう付けサイクル:温度と真空のシンフォニー

炉内では、慎重に構成された一連のイベントが、別々の部品を単一の統合されたアセンブリへと変化させます。このサイクルは、真空度、温度、時間によって定義されます。

炉:制御された環境の作成

高真空炉が操作の中心です。その主な機能は、加熱中に金属表面に酸化物が形成されるのを防ぐために、特に酸素を排気することです。適切な真空度を維持することは、ろう付け合金が結合するためのクリーンで活性な表面を作成するために極めて重要です。

加熱プロファイル:単なる溶解以上のもの

アセンブリは指定されたろう付け温度まで徐々に加熱されます。この制御された昇温により、特に複雑なアセンブリや異種材料を含むアセンブリにおいて、熱応力と変形が最小限に抑えられます。ピーク温度(材料によって異なる。例:アルミニウムで580~620°C、鋼合金で800~1150°C)は短時間保持され、フィラーメタルが溶融し、毛細管現象によって接合部に流れ込むのを可能にします。

冷却段階:強度を固定する

ろう付け後、アセンブリは制御された方法で冷却されます。最終的な部品が強力で寸法的に安定していることを保証するために、残留応力を最小限に抑えるために遅い冷却がしばしば使用されます。また、特定の冶金特性(硬度など)を得るために、不活性ガス(アルゴンなど)を用いた急速冷却や急冷を統合するプロセスもあります。

トレードオフと落とし穴の理解

真空ろう付けは優れた結果をもたらしますが、その固有の複雑さとコストを明確に理解することを要求します。

「フラックス不要」という神話

真空ろう付けは「フラックスフリー」プロセスと呼ばれることが多いですが、それは大部分において真実です。真空環境により、他のろう付け方法で使用される腐食性の化学フラックスの必要性がなくなります。ただし、アルミニウムなどの一部の材料は、フィラー合金内のマグネシウムに頼り、フラックスとしての機能を実質的に果たすことで酸素ゲッターとして作用させ、残留物を残しません。

材料と治具の制限

すべての材料が真空ろう付けに適しているわけではありません。亜鉛、鉛、カドミウムなど、蒸気圧の高い金属はアウトガスを発生し、炉とアセンブリを汚染する可能性があります。さらに、部品を所定の位置に保持するために使用される治具、つまりツーリングも、プロセスを妨げない安定した低アウトガス材料(黒鉛やモリブデンなど)で作られている必要があります。

高い初期投資

必要な純度と制御を実現するには、かなりの投資が必要です。高品質の真空炉、クリーンルーム、堅牢な試験設備は高価です。このコストは、この方法が提供する並外れた品質、再現性、および後処理のクリーンアップの削減とのトレードオフとなります。

お客様のプロジェクトへの適用

各要素に重点を置くことは、お客様の特定のアプリケーションと目標によって異なります。

- 主要な焦点が複雑で高価な航空宇宙または医療部品の接合である場合: 厳格なプロセス制御、認定されたクリーンルームでの組み立て、および包括的なろう付け後試験(例:ヘリウムリークテスト、冶金分析)を優先します。

- 大量生産のコスト効率が主な焦点である場合: ろう付けと熱処理または時効硬化を単一の炉サイクルで組み合わせる機能を活用し、時間とエネルギーを大幅に節約します。

- 異種材料(例:セラミックと金属)の接合が主な焦点である場合: 異なる熱膨張率を慎重に管理し、応力破壊を防ぐために、正確な加熱および冷却プロファイルを設計することに集中します。

結局のところ、真空ろう付けを習得するということは、初期の洗浄から最終検査に至るまですべてのステップが決定的に重要であると見なされる全体論的な科学として扱うことを意味します。

要約表:

| 要素 | 主な考慮事項 |

|---|---|

| 清浄度 | 油、グリース、酸化物を除去。適切な濡れを促進するためにアウトガスを防止 |

| 真空度 | 酸素を除去し、酸化物の形成を防ぐために高真空を維持 |

| 加熱プロファイル | 応力を最小限に抑え、毛細管現象を可能にするための制御された昇温と保持 |

| 冷却段階 | 残留応力を低減し、寸法安定性を確保するための徐冷または急冷 |

| 組み立て環境 | 部品組み立て中の再汚染を避けるためにクリーンルームを使用 |

| 材料の適合性 | 高蒸気圧の金属を避け、安定したツーリング材料を使用 |

真空ろう付けプロセスを向上させる準備はできましたか? KINTEKでは、卓越したR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験要件を正確に満たすための強力な深層カスタマイズ機能によってサポートされています。航空宇宙、医療、大量生産のいずれの分野であっても、当社は優れた制御と効率で欠陥のない接合を実現できるよう支援します。今すぐお問い合わせいただき、ろう付けの成果をどのように向上できるかご相談ください!

ビジュアルガイド