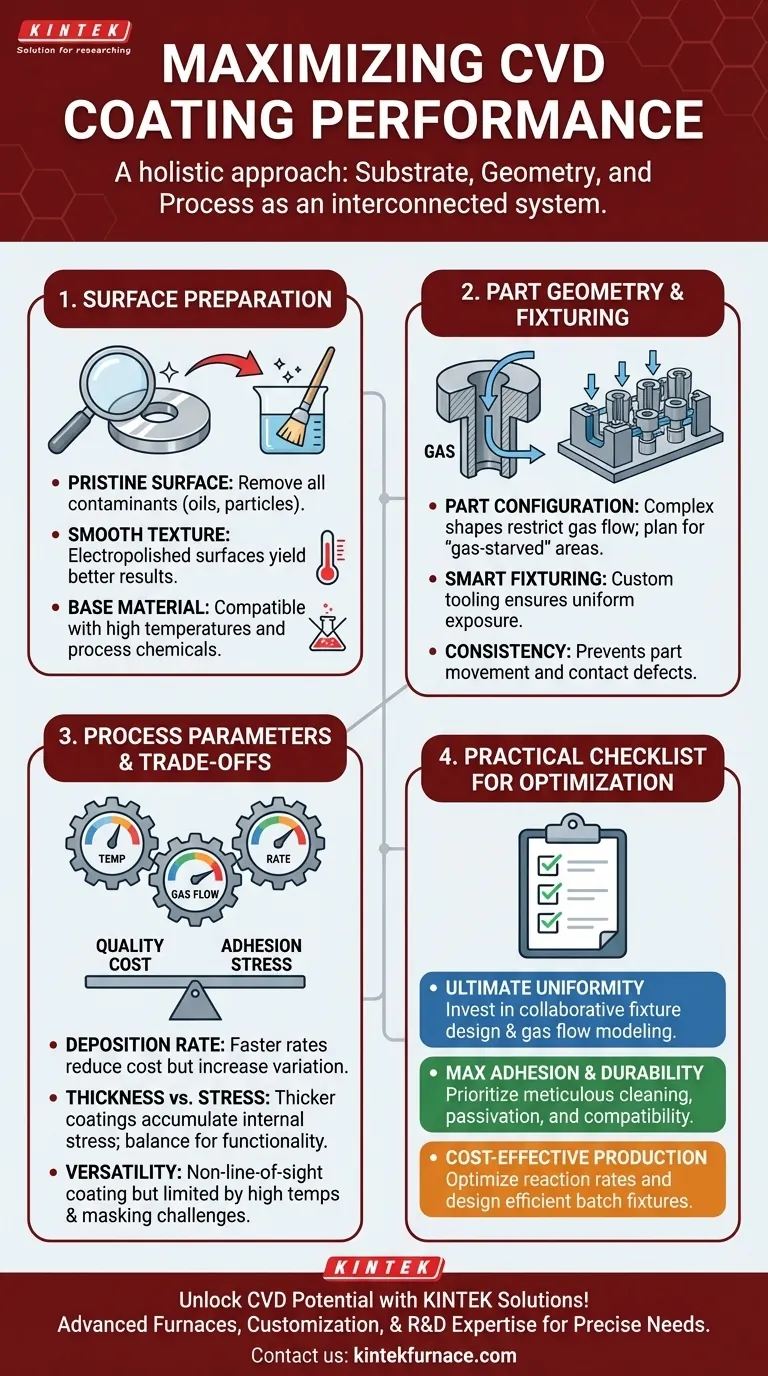

化学気相堆積(CVD)コーティングの性能を最大化するには、部品の初期状態、その物理的な設計と取り扱い、そして堆積プロセス自体の特定のパラメータという、3つの重要な領域を体系的に制御する必要があります。成功は、細心の注意を払った表面処理、均一な露出を保証するためのインテリジェントな治具設定、そして応力を導入することなく目的の厚さと密着性を達成するための温度やガス流量などのプロセス変数のバランスにかかっています。

高性能なCVDコーティングの実現は、単一の調整の結果ではありません。それは、基板、部品の形状、および化学プロセスを相互接続されたシステムとして扱う全体的なアプローチの結果です。

基盤:基板と表面処理

最終的なコーティングは基板に化学的に結合されるため、初期の表面状態が成功のための最も重要な出発点となります。

表面状態が最も重要である理由

完璧な表面は交渉の余地がありません。油分から微粒子に至るまで、いかなる汚染物質も、部品がコーティングチャンバーに入る前に徹底的に除去されなければなりません。

表面のテクスチャも重要な役割を果たします。粗い、または不均一な表面と比較して、滑らかな電解研磨された表面は、より一貫性があり信頼性の高いコーティング結果をもたらす傾向があります。

母材の役割

CVDプロセスで必要とされる高温(しばしば数百℃)は、変形したり特性が変化したりすることなくコーティングできる母材の種類を制限します。

さらに、母材は化学反応の活発な参加者です。標準的なステンレス鋼と、より特殊な合金などの異なる材料は、前駆体ガスと異なる反応を示し、密着性と最終的なコーティング構造に影響を与えます。

設計図:部品の形状と治具設定

部品がリアクター内でどのように形状付けられ、保持されるかは、最終的なコーティングの品質と均一性に直接影響します。

部品の構成が均一性を決定する方法

CVDは、前駆体ガスが部品の周りを流れてコーティングを堆積させることに依存しています。狭いボア、深い隙間、またはブラインドホールなどの特徴を持つ複雑な形状は、このガス流を制限する可能性があります。

これらの「ガス不足」領域は、露出した開いた表面よりも本質的に薄いコーティングを受け取ることになります。複雑な設計の部品にとって、この効果を理解し計画することは極めて重要です。

治具設定:一貫性の隠れた立役者

治具設定とは、CVDリアクター内で部品を安全に保持するためのカスタムツールです。その重要性はいくら強調してもしすぎることはありません。

適切な治具設計により、すべての部品が均一なガス露出のために最適な位置に保持され、部品間のばらつきを防ぎます。また、部品が動いたり接触したりするのを防ぎ、コーティングの欠陥や不整合を引き起こすのを防ぎます。効果的な治具設定は、品質と再現性への直接的な投資です。

固有のトレードオフの理解

CVD性能のある側面を最大化することは、しばしば別の側面での妥協を必要とします。これらのトレードオフを理解することが、情報に基づいた意思決定を行うための鍵となります。

品質 対 コストと速度

コーティング反応速度は、時間、コスト、品質のバランスをとる主要なレバーです。より速い堆積プロセスはサイクルタイムとコストを削減できますが、部品全体でのコーティング厚のばらつきが大きくなる可能性もあります。

より遅く、より制御された堆積サイクルは、通常、より均一で高品質な膜をもたらしますが、部品あたりのコストは高くなります。

密着性 対 内部応力

CVDは非常に強力な化学結合を生成し、基板への優れた密着性を実現します。しかし、コーティング膜が厚くなるにつれて、内部応力も蓄積します。

コーティングが厚くなりすぎると、この内部応力が材料の強度を超え、亀裂や剥離を引き起こす可能性があります。したがって、膜厚は、望ましい機能特性と応力の物理的限界との間の常にバランスとなります。

汎用性 対 プロセス制約

CVDの最大の強みの一つは、その**非視線(non-line-of-sight)**の性質であり、複雑な内部および外部表面を均一にコーティングすることを可能にします。

しかし、高いプロセス温度は基板の選択肢を制限する可能性があり、物理蒸着(PVD)などの他の方法と比較して、部品の特定の領域をマスキングしてコーティングを防ぐことは大幅に困難になる可能性があります。

性能最大化のための実用的なチェックリスト

主要なエンジニアリング目標を使用して、最適化の取り組みを最も影響の大きい分野に集中させましょう。

- 複雑な部品全体での究極の均一性が主な焦点である場合: 共同の治具設計とガス流挙動のモデリングに重点的に投資します。

- 最大の密着性と耐久性が主な焦点である場合: 徹底的な事前洗浄、表面不動態化、および基板とコーティングの化学的適合性の確認を優先します。

- コスト効率の高い大量生産が主な焦点である場合: 品質を損なうことなくチャンバー容量を最大化するために、反応速度とバッチ治具の設計の最適化に集中します。

これらの要素を統合されたシステムとして扱うことにより、CVDを複雑なプロセスから予測可能で強力な製造ツールへと変えることができます。

要約表:

| 要素 | 重要な考慮事項 |

|---|---|

| 基板と表面処理 | 完璧な表面、材料の適合性、高温制限 |

| 部品の形状と治具設定 | 均一なガス流、一貫性のための治具設計、複雑な形状の処理 |

| 堆積プロセスのパラメータ | 温度、ガス流量、厚さの制御、応力管理 |

| トレードオフ | 品質対コスト、密着性対応力、汎用性対制約 |

KINTEKの高度なソリューションでCVDプロセスの可能性を最大限に引き出しましょう! 卓越したR&Dと社内製造を活用し、CVD/PECVD、マッフル、チューブ、ロータリー、真空・雰囲気炉などの高温炉システムを備えた多様な研究室を提供します。当社の深いカスタマイズ能力は、コーティングの性能、耐久性、効率を向上させるために、お客様固有の実験ニーズとの正確な整合性を保証します。結果を向上させる準備はできましたか?今すぐお問い合わせいただき、テーラーメイドのコンサルティングをご利用ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉