その核となるのは、プラズマ強化化学気相成長(PECVD)は、基板上に薄膜を堆積させるための方法です。標準的な化学気相成長(CVD)とは異なり、プラズマを使用して前駆体ガスを活性化させることで、堆積プロセスをはるかに低い温度で行うことができます。従来のCVDが高温にのみ依存して化学反応を促進するのに対し、PECVDは電界を使用して反応性の高いプラズマ環境を作り出します。

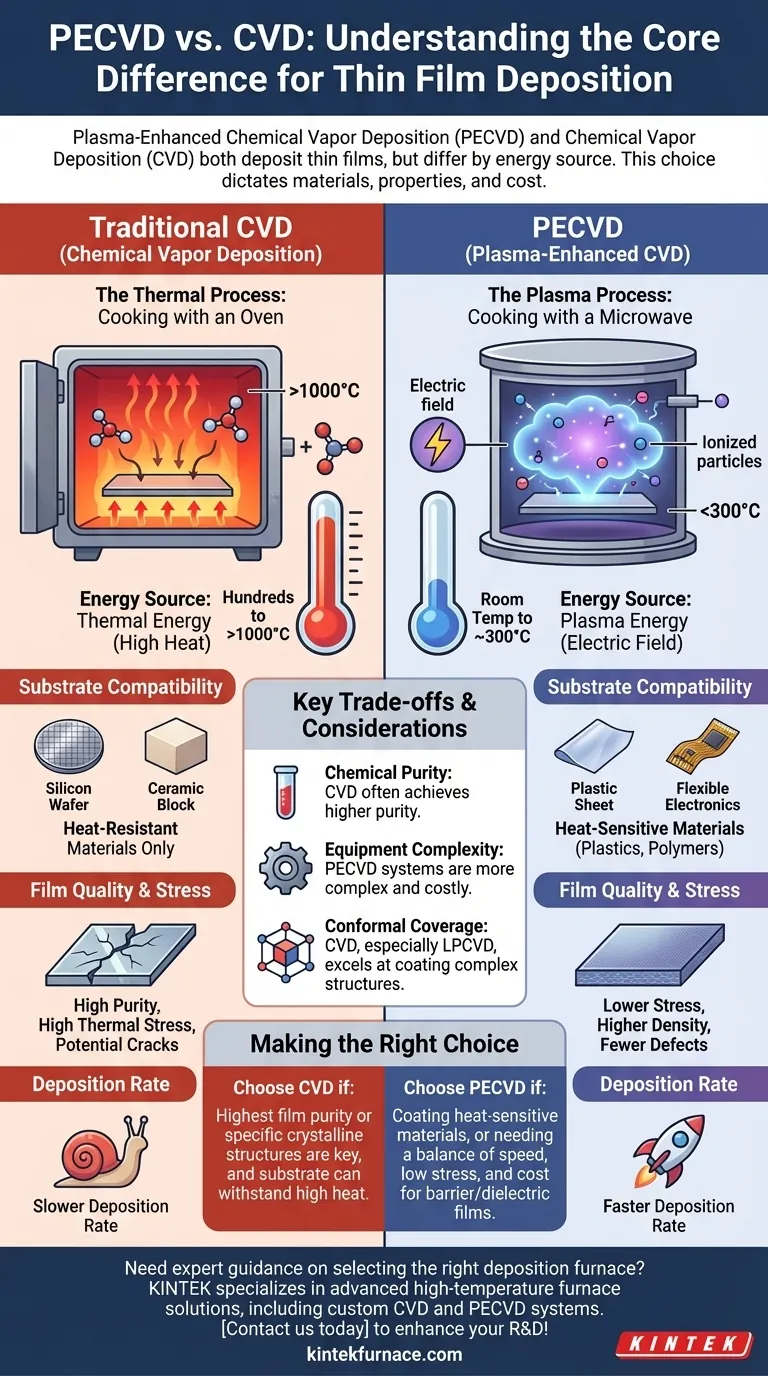

CVDとPECVDの根本的な選択は、エネルギー源の選択です。CVDは熱エネルギー(高温)を使用し、PECVDはプラズマエネルギーを使用します。この一つの違いが、コーティングできる材料、得られる膜の特性、およびプロセスの全体的なコストと複雑さを決定します。

核となる違い:エネルギーの供給方法

その区別を理解するには、従来のオーブンで調理するのと電子レンジで調理するのとの違いとして考えてみてください。どちらも食べ物を調理しますが、エネルギー伝達のメカニズムは全く異なります。

従来のCVDの仕組み

従来のCVDは純粋な熱プロセスです。前駆体ガスは高温の炉に導入され、多くの場合、数百℃から千℃を超える温度で稼働します。

強烈な熱が必要な活性化エネルギーを提供し、ガス分子を分解して反応させ、加熱された基板上に固体膜として堆積させます。シンプルで堅牢、そして効果的です。

PECVDの仕組み

PECVDは新しい要素、すなわちプラズマを導入します。熱だけに頼る代わりに、ガスに電界(通常は高周波またはマイクロ波)を印加し、ガスをイオン化してプラズマを生成します。

このプラズマは、イオン、電子、フリーラジカルの非常に反応性の高い混合物です。これらの活性化された粒子は、基板温度をはるかに低く保ちながら(室温から約300℃まで)、堆積のための化学反応を促進するのに十分なエネルギーを持っています。

温度差がもたらす実際的な影響

PECVDの低い動作温度は、単なる些細な詳細ではなく、全く新しい用途と能力を開拓する決定的な利点です。

基板適合性

これが最も重要な結果です。CVDの高温は、その使用を、シリコンウェハー、セラミックス、および特定の金属などの極端な温度に耐えられる基板に限定します。

PECVDの低温プロセスは、従来のCVDプロセスでは損傷または破壊されるであろう、プラスチック、ポリマー、および複雑な電子デバイスなどの熱に弱い材料に高品質な膜を堆積させることを可能にします。

膜品質と応力

高温は、膜が冷却される際に著しい熱応力を引き起こす可能性があり、亀裂や剥離を引き起こす可能性があります。これは、膜と基板が異なる熱膨張係数を持つ場合に特に顕著です。

PECVDは低温で動作するため、得られる膜は通常、はるかに低い内部応力、優れた密度、および少ないピンホール欠陥を示します。

堆積速度と効率

PECVDにおける活性化されたプラズマは、熱CVDと比較して高い堆積速度につながることがよくあります。これにより、製造時間とエネルギー消費を削減でき、多くの用途でプロセスをより費用対効果の高いものにすることができます。

トレードオフの理解

PECVDを選択することには、妥協がないわけではありません。プラズマの導入は複雑さを増し、異なる課題を生み出します。

化学的純度と汚染

プラズマ環境は化学的に複雑です。これは、特に前駆体ガスからの水素など、他の元素が堆積膜に取り込まれる原因となる可能性があります。

常にマイナスとは限りませんが、これは従来の熱CVDによって生成された膜が、特定の高性能電子用途にとって重要であるより高いレベルの化学的純度を達成できることを意味します。

装置の複雑さ

PECVDシステムは、標準的なCVD炉よりも本質的に複雑です。プラズマを生成および維持するためには、真空チャンバー、ガス供給システム、および電源(RF発生器など)が必要です。これにより、初期投資費用とメンテナンス要件が増加する可能性があります。

コンフォーマルな被覆

従来のCVD、特に低圧CVD(LPCVD)は、複雑な三次元構造を均一に被覆する優れた能力(コンフォーマリティとして知られる)で知られています。

PECVDも良好な被覆を達成できますが、ラインオブサイト効果やプラズマシース効果により、一部の熱CVD技術と比較して、複雑な地形に完璧にコンフォーマルなコーティングを達成するのがより困難になる場合があります。

目標に合った適切な選択をする

PECVDとCVDのどちらを使用するかという決定は、どちらが「より優れているか」ではなく、特定の工学的目標にとってどちらが正しいツールであるかについてです。

- 熱に弱い材料(ポリマーやフレキシブルエレクトロニクスなど)のコーティングが主な焦点の場合:低温動作のため、PECVDは明確かつ多くの場合唯一の選択肢です。

- 可能な限り最高の膜純度または特定の結晶構造を達成することが主な焦点の場合:基板が熱に耐えられる限り、従来の高温CVDがしばしば優れた方法です。

- 汎用バリア膜または誘電体膜の堆積速度、低応力、およびコストのバランスを取ることが主な焦点の場合:PECVDは強力で非常に汎用性の高いソリューションを提供します。

最終的に、熱エネルギーとプラズマエネルギーの根本的な違いを理解することで、材料と用途に合わせた正確な堆積技術を選択できます。

概要表:

| 特徴 | CVD | PECVD |

|---|---|---|

| エネルギー源 | 熱(高温) | プラズマ(電界) |

| 動作温度 | 高(数百℃~1000℃超) | 低(室温~約300℃) |

| 基板適合性 | 耐熱性材料(例:シリコン、セラミックス) | 熱に弱い材料(例:プラスチック、ポリマー) |

| 膜品質 | 高純度、熱応力の可能性あり | 低応力、高密度、欠陥が少ない |

| 堆積速度 | 遅い | 速い |

| 装置の複雑さ | 低い | 高い |

研究室に最適な堆積炉の選択について専門家の指導が必要ですか? KINTEKは、独自の実験ニーズに合わせて調整されたCVDおよびPECVDシステムを含む、高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、材料と用途に最適な性能を保証するために詳細なカスタマイズを提供します。今すぐお問い合わせください。当社の製品がお客様の研究開発をどのように強化できるかについてご相談いただけます!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械