その核心において、コアレス誘導炉は加熱方法によって区別されます。外部の炎や発熱する電気素子を使用して金属を加熱する他の炉とは異なり、コアレス炉は強力で変化する磁場を利用して、中央の鉄心なしで金属自体の中に直接熱を生成します。この根本的な違いにより、溶解プロセスにおいて独自のレベルの速度、純度、および制御が可能になります。

重要な点は、コアレス誘導炉が単なる溶解鍋ではなく、活動的な冶金ツールであるということです。金属を内側から加熱し、同時に攪拌する能力は、他の技術では達成が難しい速度、清浄度、合金均一性の組み合わせを提供します。

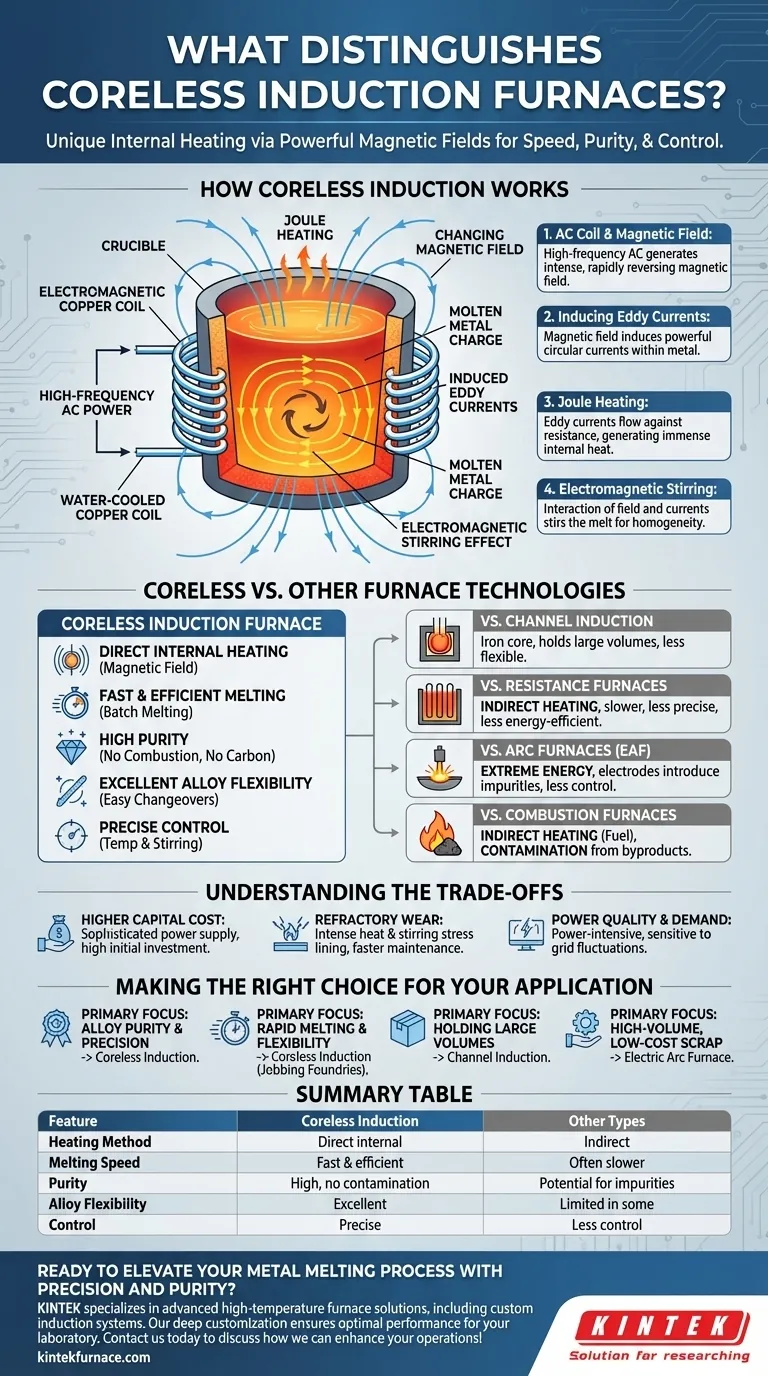

コアレス誘導の仕組み:直接加熱の原理

コアレス誘導炉の運転は、電磁気学の基本原理に基づいています。金属チャージを電気回路の一部とすることで、電気エネルギーを熱エネルギーに驚くべき効率で変換します。

ACコイルと磁場

炉は、溶融金属を収容するために設計された耐火物で裏打ちされた容器であるるつぼを中心に構築されています。このるつぼは、重い水冷式の銅コイルで囲まれています。

このコイルに高周波交流電流(AC)が流れると、るつぼが占める空間に強力で急速に反転する磁場が生成されます。

渦電流の誘導

この強力な磁場は、るつぼ内に置かれた導電性の金属に浸透します。ファラデーの電磁誘導の法則によると、変化する磁場は金属内に強力な円形電流を誘導します。これらは渦電流として知られています。

ジュール熱:熱源

金属には固有の電気抵抗があります。誘導された渦電流がこの抵抗を流れると、ジュール熱の原理(P = I²R)に従って莫大な熱を生成します。

このプロセスにより、金属チャージ自体が発熱体となり、内部から急速かつ均一に溶解します。

電磁攪拌効果

このプロセスの重要な二次的な利点は、強力な攪拌作用です。磁場と渦電流の相互作用により、溶融浴内に力が生じ、それが活発に循環します。

この自然な攪拌により、溶融物が化学的にも熱的にも均質になり、高品質の合金を製造する上で重要です。

コアレス誘導炉 vs. 他の炉技術

コアレス炉を理解するには、代替技術と比較する必要があります。それぞれの技術は異なる用途に適しているためです。

vs. チャンネル誘導炉

チャンネル炉も誘導を使用しますが、変圧器のように機能する溶融金属の「チャンネル」を貫通する鉄心を特徴としています。これにより、大量の単一金属タイプを温度で保持するのに非常に効率的ですが、冷たい状態から開始したり、合金を頻繁に変更したりする場合には柔軟性がはるかに劣ります。

コアレス設計は、バッチ溶解に優れており、優れた合金柔軟性を提供します。

vs. 抵抗炉

抵抗炉は、電気によって加熱される発熱体(ニクロム線など)を使用します。これらの発熱体が、るつぼとチャージに熱を放射します。

これは間接加熱方法です。コアレス誘導炉の直接的で内部的な加熱と比較して、多くの場合、速度が遅く、エネルギー効率が低く、温度制御の精度も劣ります。

vs. アーク炉

電気アーク炉(EAF)は、グラファイト電極と金属チャージの間に発生する非常に高エネルギーのアークを使用して金属を溶解します。

EAFは非常に強力で、大量のスクラップ鋼を溶解するのに理想的です。しかし、制御性が低く、炭素電極が溶融物に不純物を混入させる可能性があり、高純度または特殊合金にはあまり適していません。

vs. 燃焼炉

燃焼炉(キューポラ炉や反射炉など)は、コークス、天然ガス、油などの燃料を燃焼させます。この燃焼からの高温ガスが金属に熱を伝達します。

主な欠点は汚染です。燃焼の副生成物が溶融金属に吸収され、その化学組成と純度を変化させる可能性があります。コアレス誘導プロセスは、燃焼がないため本質的にクリーンです。

トレードオフの理解

強力である一方で、コアレス誘導炉には固有の課題と考慮事項があります。

高い初期費用

高周波インバーターとコンデンサーバンクを含む洗練された電源により、コアレス誘導システムの初期投資は、より単純な燃焼炉や抵抗炉よりも大幅に高くなります。

耐火物の摩耗

激しい直接熱と活発な電磁攪拌作用の組み合わせは、るつぼの耐火物ライニングにかなりのストレスを与えます。これにより摩耗が速くなり、規律あるメンテナンスと再ライニングのスケジュールが必要になります。

電力品質と需要

これらの炉は電力を大量に消費し、電力グリッドの変動に敏感な場合があります。安定した大容量の電力インフラストラクチャは、信頼性の高い運転の前提条件です。

用途に適した選択をする

適切な炉技術の選択は、品質、量、コストに関する運用目標に完全に依存します。

- 合金の純度と精密な組成が最優先事項である場合:コアレス誘導炉のクリーンで密閉された自己攪拌の特性は、優れた選択肢となります。

- 迅速な溶解と生産の柔軟性が最優先事項である場合:冷たい状態から迅速に開始し、異なる合金間を容易に切り替える能力は、ジョビング鋳造所にとってコアレス炉を理想的なものにします。

- 単一で一貫した合金を大量に保持することが最優先事項である場合:チャンネル誘導炉は、長期間にわたって温度を維持するためによりエネルギー効率が良いことが証明されるかもしれません。

- 鉄スクラップの大量かつ低コストでの溶解が最優先事項である場合:電気アーク炉は、その用途にとってより経済的で強力なツールである可能性が高いです。

最終的に、最終製品の冶金学的品質が最も重要な要素である場合、コアレス誘導炉が決定的な選択肢となります。

概要表:

| 特徴 | コアレス誘導炉 | 他の炉タイプ |

|---|---|---|

| 加熱方法 | 磁場による直接内部加熱 | 間接加熱(例:炎、発熱体) |

| 溶解速度 | 高速かつ効率的 | 多くの場合、速度が遅い |

| 純度 | 高い、燃焼による汚染なし | 不純物の可能性あり |

| 合金柔軟性 | バッチ溶解や変更に優れる | 一部のタイプ(例:チャンネル炉)では限定的 |

| 制御 | 精密な温度と攪拌 | 場合によっては制御性が低い |

精度と純度で金属溶解プロセスを向上させる準備はできていますか? KINTEKは、カスタム誘導システムを含む高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、独自のニーズに合わせたマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを提供しています。当社の深いカスタマイズにより、お客様のラボで最適な性能が保証されます。今すぐお問い合わせください。お客様の業務をどのように強化できるかをご相談ください!

ビジュアルガイド