その核となるのは、真空熱間プレス炉が、高温、高機械圧力、制御された真空雰囲気という3つの重要な製造変数を組み合わせた、高度に専門化されたツールであるということです。このユニークな組み合わせにより、高純度セラミックスや合金などの先進材料を、反応性ガスがない環境下で同時に加熱・圧縮することにより、製造・加工することが可能になります。このプロセスにより、他の方法では達成が困難な、調整された材料特性を持つ、極めて高密度で純粋なコンポーネントが生成されます。

真空熱間プレス炉の真の能力は、その相乗的な制御にあります。熱、力、雰囲気を同時に正確に操作することにより、従来の炉の基本的な限界を克服し、完全に高密度で汚染のない先進材料の作成を可能にします。

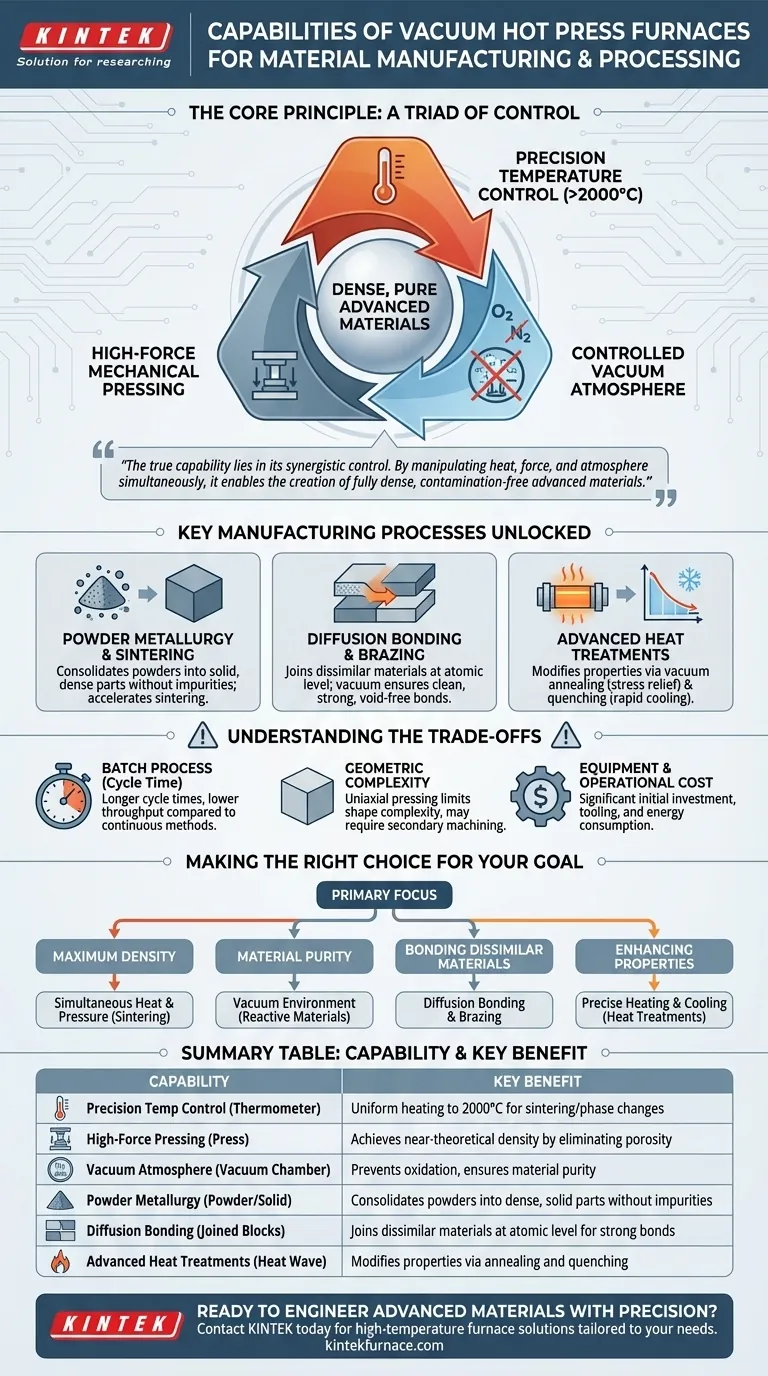

制御の三位一体:基本原理

この技術の力は、3つの物理的パラメータを独立して同時に管理できる能力から生まれます。それぞれがどのように貢献するかを理解することが、その全潜在能力を把握するための鍵となります。

精密な温度制御

真空熱間プレス炉は、多くの場合2000℃を超える温度まで均一で高度に制御可能な加熱を提供します。

この熱エネルギーは、焼結、拡散、材料内の相変化などのプロセスを開始するために不可欠です。

高荷重の機械的プレス

加熱中、材料には多くの場合油圧ラムから加えられる大きな機械的力がかかります。

この圧力は、材料内部の空隙や多孔性を物理的に閉じ、緻密化と強固な原子結合を促進します。これは、理論密度に近い密度を達成するための鍵となります。

真空の重要な役割

真空を作り出すことにより、酸素や窒素などの大気ガスがプロセスチャンバーから除去されます。

これにより、高温で材料特性を劣化させる可能性のある酸化、脱炭、その他の望ましくない化学反応を防ぎます。また、材料自体に閉じ込められたガスを除去するのにも役立ち、より純粋で多孔性の少ない最終製品を保証します。

可能になる主要な製造プロセス

熱、圧力、雰囲気に対する正確な制御は、現代の産業にとって極めて重要ないくつかの先進的な製造技術を可能にします。

粉末冶金と焼結

これが主要な用途です。炉は、不純物を導入する可能性のあるバインダーやその他の添加剤を必要とせずに、粉末を固体の高密度部品に固化させます。

圧力と熱の組み合わせは、粉末粒子が結合し、互いに拡散して完全に高密度なコンポーネントを形成する焼結プロセスを加速させます。

拡散接合とろう付け

この炉は、拡散接合によって、原子レベルで異種材料を接合することができます。これは、圧力と熱によって原子が界面を横切って移動するプロセスです。また、フィラーメタルを使用してコンポーネントを接合する真空ろう付けにも理想的です。真空は、母材を酸化させることなく、クリーンで強固で空隙のない接合を保証します。

高度な熱処理

この炉は、材料特性を改変するための特殊な熱処理を可能にします。真空焼鈍は、光ファイバーなどのコンポーネントの内部応力を除去し、その性能を向上させるために使用できます。

真空焼入れ、または制御された条件下での急速冷却は、特定の微細構造を固定し、合金に必要な硬度または磁気特性を実現するために使用できます。

トレードオフの理解

非常に強力ですが、真空熱間プレス技術は万能の解決策ではありません。その限界を理解することは、適切な適用にとって重要です。

サイクルタイムとスループット

真空熱間プレスは、連続的なプロセスではなく、バッチプロセスです。真空引き、材料の加熱、圧力の印加、システムの冷却に必要な時間は、大気焼結などの他の方法と比較してサイクルタイムが長くなります。

これにより、大量生産の低コスト製造には不向きであり、高価値で性能が重要なコンポーネントにより適しています。

幾何学的複雑性

このプロセスは通常、単軸プレスに依存しており、これは剛性のダイセット内で単一の軸に沿って力が加えられることを意味します。

これは、直接製造できる形状の複雑さを制限する可能性があります。複雑な形状は、プレス後に二次的な機械加工操作を必要とする場合があります。

設備および運転コスト

真空熱間プレス炉は、洗練された高エネルギーシステムです。初期導入コストに加え、治具、メンテナンス、エネルギー消費の費用は相当なものです。

目標に合わせた適切な選択を行う

この技術がニーズに合致するかどうかを判断するには、その中核となる能力と主要な製造目標を一致させます。

- 主な焦点が材料密度の最大化である場合: 熱と圧力の同時適用は、粉末材料の多孔性を排除するための最も効果的な方法です。

- 主な焦点が材料の純度と反応の防止である場合: 真空環境は、反応性金属、先進セラミックス、高純度合金などの酸素に敏感な材料の加工には不可欠です。

- 主な焦点が異種材料または溶接が困難な材料の接合である場合: 真空拡散接合およびろう付けによって提供される制御は、比類のない強度と清浄度の接合部を作成します。

- 主な焦点が特定の材料特性の向上である場合: 炉の加熱および冷却サイクルに対する正確な制御は、特殊な焼鈍および焼入れ処理に最適です。

最終的に、真空熱間プレス炉は、材料を根本的なレベルで設計するために必要な決定的な制御を提供します。

要約表:

| 能力 | 主な利点 |

|---|---|

| 精密な温度制御 | 焼結および相変化のために2000℃までの均一な加熱を可能にする |

| 高荷重の機械的プレス | 多孔性を排除することにより、理論密度に近い密度を達成する |

| 真空雰囲気 | 酸化を防ぎ、材料の純度を保証する |

| 粉末冶金 | 粉末を不純物のない高密度な固体部品に固化させる |

| 拡散接合 | 異種材料を原子レベルで接合し、強固な結合を実現する |

| 高度な熱処理 | 制御された環境下での焼鈍と焼入れにより特性を改変する |

精密な先進材料の設計にご興味がありますか? KINTEKでは、優れた研究開発と社内製造を活用し、多様な研究所に先進的な高温炉ソリューションを提供しています。当社の製品ラインナップには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、お客様固有の実験ニーズに正確に応えるための強力なカスタムメイド機能によって補完されています。最大の密度達成、材料純度の保証、異種材料の接合のいずれに焦点を当てている場合でも、当社の真空熱間プレス炉は、限界を克服し、汚染のないコンポーネントを作成するのに役立ちます。今すぐお問い合わせいただき、材料加工の目標に合わせてソリューションをどのように調整できるかをご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空ホットプレス炉マシン加熱真空プレス

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 小型真空熱処理・タングステン線焼結炉

- 2200 ℃ タングステン真空熱処理焼結炉