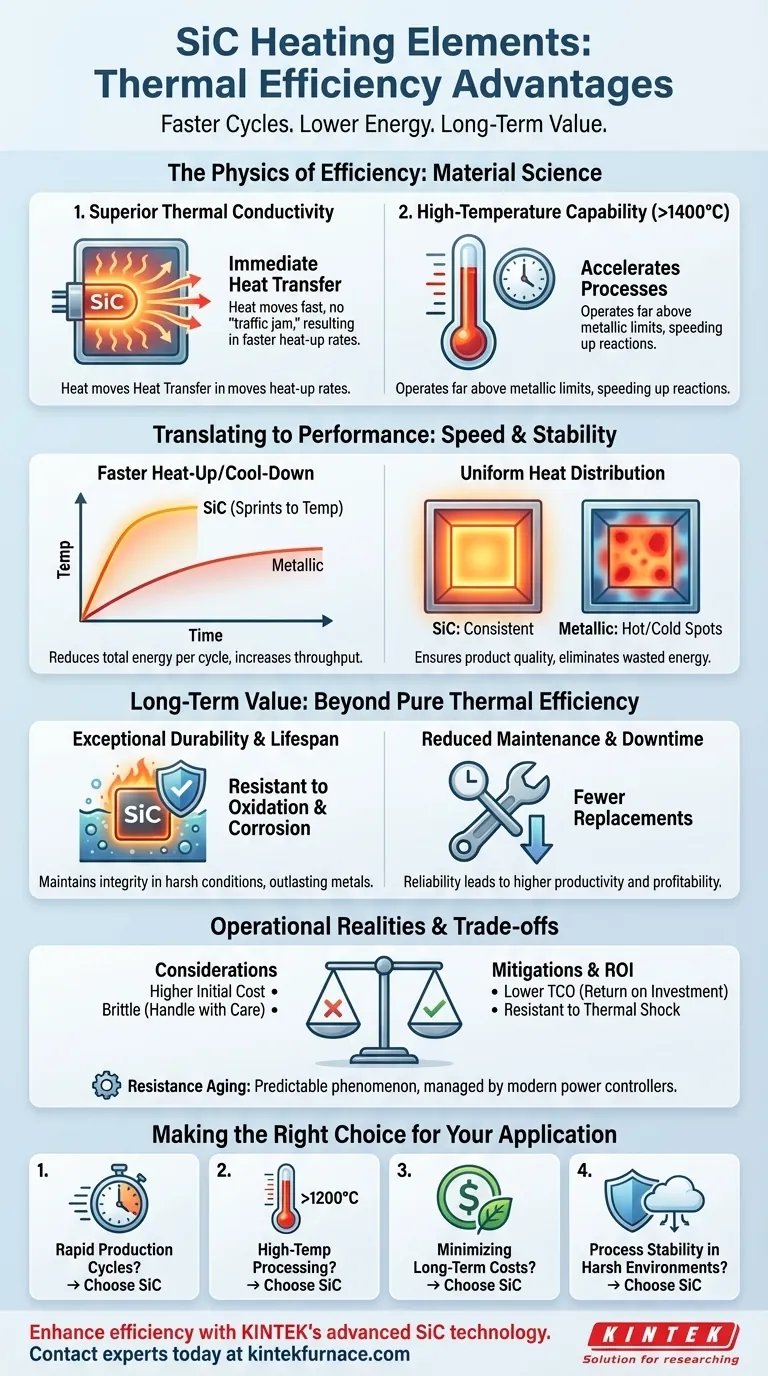

その核心において、炭化ケイ素(SiC)発熱体の熱効率は、2つの基本的な材料特性に由来します。それは、非常に高い温度で動作する能力と、優れた熱伝導率です。これらの特性により、従来の金属発熱体よりも速く、より効果的にワークロードに熱を伝達でき、エネルギーの無駄を直接削減し、プロセスサイクル時間を短縮します。

主な利点は、SiC発熱体がより高温になるだけでなく、その熱を優れた速度と均一性で供給することです。これは、エネルギー消費の削減、生産スループットの向上、そして最終的には運用コストの削減に直接つながります。

SiCの効率の背後にある物理学

SiCの実用的な利点を理解するには、まずその性能を駆動する材料科学を見る必要があります。その利点は恣意的なものではなく、その物理的構成の直接的な結果です。

優れた熱伝導率

SiCは優れた熱伝導率を持っています。これは、発熱体内で生成された熱が、最小限の遅延で発熱体を通過し、炉またはプロセスチャンバーに放射されることを意味します。

熱伝導率の低い材料が熱エネルギーの「交通渋滞」を引き起こす可能性があるのとは異なり、SiCは支払ったエネルギーがすぐに機能することを保証します。これにより、加熱速度が速くなり、温度分布がより均一になります。

高温能力

SiC発熱体は、ほとんどの金属合金の限界をはるかに超えるプロセス温度、しばしば1400°C(2550°F)をはるかに超える温度で動作できます。

より高い温度で動作することで、多くの化学反応や物理プロセスを劇的に加速できます。これは、特定のタスクをより短い時間で完了できることを意味し、これはプロセス効率の主要な形態であり、時間とエネルギーの両方を節約します。

特性を性能に変換する

これらの物理的特性は、産業または実験室環境において具体的な利点をもたらします。SiCの効率は、その速度と安定性において最も顕著です。

より速い加熱および冷却サイクル

SiCは熱を非常によく伝達するため、これらの発熱体を装備した炉は、目標温度に大幅に速く到達します。

この温度に「急上昇」する能力は、サイクルあたりの総エネルギー消費量を削減します。頻繁な加熱と冷却を伴う操作の場合、これによりスループットが大幅に向上し、かなりのエネルギー節約につながります。

均一な熱分布

SiCの高い伝導率は、加熱チャンバー内のホットスポットとコールドスポットを排除するのに役立ちます。発熱体全体がその表面全体に均一に熱を放射します。

この均一性により、一貫した製品品質が保証され、特定の領域を過熱しながら他の領域を加熱不足にすることによるエネルギーの無駄が防止されます。

トレードオフと運用上の現実を理解する

SiCは魅力的な利点を提供しますが、完全な技術評価には、その特定の運用特性とトレードオフを認識する必要があります。

高い初期投資

SiC発熱体は、通常、Kanthal(FeCrAl)などの一般的な金属発熱体と比較して、初期費用が高くなります。

このコストは、総所有コスト(TCO)に対して評価されるべきです。SiCのエネルギー節約、長寿命、およびメンテナンスの必要性の低さは、発熱体の寿命にわたって初期投資に対する明確なリターンを提供することがよくあります。

脆性と取り扱い

セラミック材料であるSiCは、延性のある金属発熱体よりも脆いです。機械的衝撃や衝撃による損傷を受けやすいです。

発熱体のひび割れを防ぐために、設置およびメンテナンス中に注意を払う必要があります。ただし、熱膨張係数が低いため、熱衝撃(急激な温度変化による破損)に対して非常に耐性があります。

抵抗の経年変化

SiCの主要な特性は、その電気抵抗が時間の経過とともに徐々に増加することであり、これは経年変化として知られています。

これは欠陥ではなく、予測可能な特性です。一定の電力出力を維持するために、発熱体の寿命にわたって電圧を増加させることで補償できる電源制御システムが必要です。最新のSCR電力コントローラーは、この目的のために特別に設計されています。

長期的な価値:純粋な熱効率を超えて

SiCの総価値は、単純なエネルギー計算を超えて、その驚くべき耐久性も含まれます。

卓越した耐久性と寿命

SiCは、攻撃的な高温雰囲気でも、酸化と化学腐食の両方に高い耐性があります。

これにより、発熱体は長期間にわたって構造的完全性と性能を維持でき、困難な条件下で金属発熱体よりもはるかに長持ちします。

メンテナンスとダウンタイムの削減

SiC発熱体の強度、耐久性、および長寿命は、交換回数の削減とメンテナンス頻度の低下を意味します。

あらゆる生産環境において、ダウンタイムの削減は収益性に直接貢献します。SiCの信頼性により、加熱プロセスは稼働状態を維持し、生産的であり続けます。

アプリケーションに適した選択をする

発熱体を選択するには、その能力を主要な運用目標に合わせる必要があります。

- 迅速な生産サイクルが主な焦点である場合: SiCは、その高速加熱速度により、バッチ間の時間を最小限に抑えるため、優れた選択肢です。

- 高温処理(1200°C超)が主な焦点である場合: SiCは、従来の金属を大幅に上回る、数少ない実用的で信頼性の高い選択肢の1つです。

- 長期的な運用コストの最小化が主な焦点である場合: SiCのエネルギー節約、長寿命、および低メンテナンスの組み合わせは、多くの場合、その高い初期価格を正当化します。

- 過酷な環境でのプロセス安定性が主な焦点である場合: SiCの酸化および腐食に対する固有の耐性は、比類のない信頼性と長寿命を提供します。

最終的に、SiCを選択することは、長期的な性能、信頼性、および運用効率に投資するための戦略的な決定です。

要約表:

| 利点 | 主な影響 |

|---|---|

| 優れた熱伝導率 | より速い加熱速度と均一な温度分布 |

| 高温能力(1400°C超) | プロセスの加速と高温での信頼性 |

| より速い加熱/冷却 | サイクル時間の短縮と大幅なエネルギー節約 |

| 卓越した耐久性 | 過酷な環境での長寿命とメンテナンスの削減 |

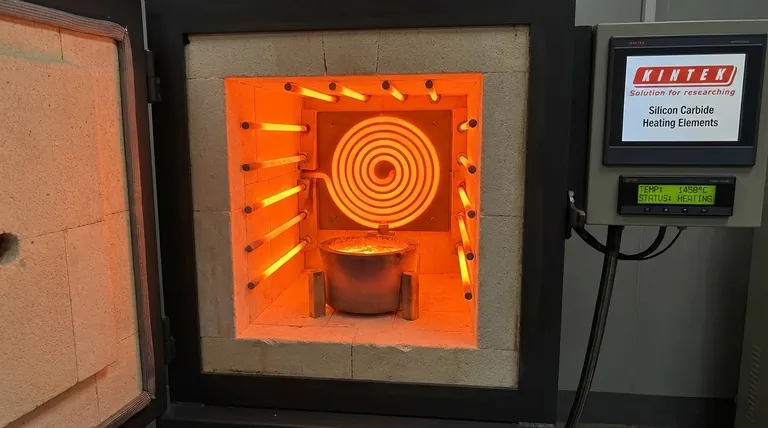

高度なSiC加熱技術で、研究室の効率を高め、運用コストを削減する準備はできていますか?

KINTEKの高温炉ソリューションにおける専門知識は、当社の堅牢なSiC発熱体を含め、卓越した研究開発と社内製造によって支えられています。マッフル炉、管状炉、真空炉、CVD/PECVDシステムのいずれを使用している場合でも、お客様独自のプロセス要件に正確に適合する深いカスタマイズを提供します。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の研究室に、より速いスループット、優れた均一性、および長期的な信頼性をどのように提供できるかについてご相談ください。

ビジュアルガイド