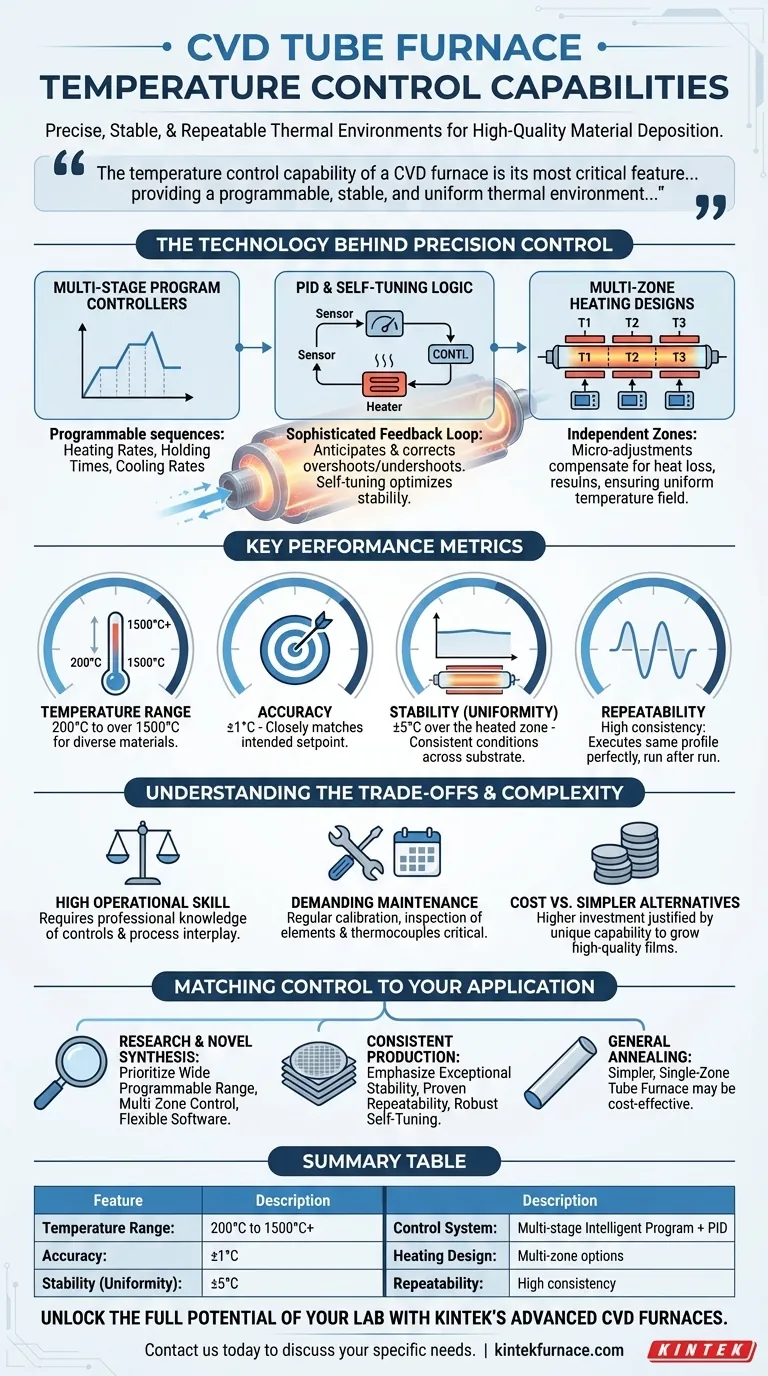

CVD管状炉は高度な温度制御機能を備えており、薄膜蒸着やナノ材料合成のような精密な材料加工に不可欠です。最高温度1700℃のマルチゾーン加熱、安定性のためのインテリジェントなプログラムコントローラー、一貫性のために最適化された均一な加熱ゾーンが特徴です。操作には専門知識が必要ですが、その精度と適応性は、半導体製造から表面処理まで、多様な産業および研究用途に対応します。

ポイントを解説

-

マルチゾーン温度制御

- その cvd管状炉 通常、複数の加熱ゾーン(例えば3ゾーン)があり、それぞれが高温(例えば1700℃、1400℃、1200℃)に達することができます。

- 独立したゾーン制御により、グラジエントアニーリングや局所的な反応など、プロセスに合わせた熱プロファイルが可能になります。

- 重要な理由 :マルチゾーンセットアップにより、半導体ワークフローにおけるシーケンシャル蒸着や応力除去アニールなどの複雑な材料処理が可能になります。

-

インテリジェントプログラムコントローラによる高精度

- インポートされたマルチステージプログラマブルコントローラを使用し、温度上昇、保持、冷却を自動化。

- ウェハークリーニングやカーボンナノチューブ成長のような繊細なプロセスにおいて、再現性のある結果を得るために±1℃の安定性を保証します。

- 例 :膜の欠陥を避けるため、正確な温度遷移で10時間の蒸着プロセスをプログラムできる。

-

均一な加熱長さ

- 均一な加熱長さ」とは、温度偏差(±5℃)を最小限に抑えた炉のことです。

- 断熱プラグと追加加熱ゾーンによって強化され、エッジ効果を緩和します。

- 用途 :大きな基板を均一にコーティングしたり、均質なナノマテリアルを合成するのに重要。

-

熱伝達メカニズム

- 発熱体(抵抗線など)が炉管を取り囲み、伝導/対流によって熱を伝える。

- 迅速な熱応答と効率的なエネルギー利用が可能。

- 考察 :適切な気流設計により、特に気相反応におけるホットスポット/コールドスポットを防止。

-

操作の複雑さと柔軟性

- メンテナンス(熱電対の校正など)やプロセスの最適化には熟練したオペレーターが必要。

- 単純な炉とは異なり、低温PECVD (1000℃以下) から高温セラミック焼結まで、多様な作業に対応。

- トレードオフ :より高い技術的要求により、研究開発および高価値生産における役割が正当化される。

-

比較優位性

- 精度では従来のCVDを上回り、膜質ではPECVDに匹敵するが、より高温で動作する。

- 主な差別化要因 :高温能力(1700℃)と研究グレードの再現性のためのプログラム可能な制御のバランス。

最終結論 :CVD炉を選択する際、ゾーンの柔軟性をプロセスの熱需要に照らして判断してください。

総括表

| 機能 | 内容 | メリット |

|---|---|---|

| マルチゾーン制御 | 独立した加熱ゾーン(最高1700℃)により、ニーズに合わせた熱プロファイルを実現。 | グラジエントアニールやシーケンシャル蒸着などの複雑なプロセスが可能。 |

| プログラマブルコントローラー | 1℃の安定性を持つ多段自動化により、再現性の高い結果を実現します。 | ウェハークリーニングのような繊細なアプリケーションの精度を保証します。 |

| 均一な加熱長さ | 均一なコーティングや合成のための最小限の温度偏差(±5℃)。 | 均質なナノ材料や大きな基板に不可欠。 |

| 熱伝達メカニズム | 抵抗発熱体による効率的な伝導/対流。 | 迅速な熱応答とエネルギー効率 |

| 操作の柔軟性 | 多様な作業(PECVDからセラミック焼結まで)に対応するが、専門知識が必要。 | 研究開発および高価値生産に最適です。 |

KINTEKの先進的なCVD管状炉で、ラボの精密加熱能力をアップグレードしてください! 卓越した研究開発と自社製造により、半導体製造やナノ材料合成など、お客様のニーズに合わせたソリューションを提供します。当社の炉はマルチゾーン制御、プログラム可能な自動化、均一加熱を特徴としており、お客様の実験ニーズに的確にお応えします。 お問い合わせ お客様の高温プロセスを最適化する方法についてご相談ください!

お探しの製品

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉