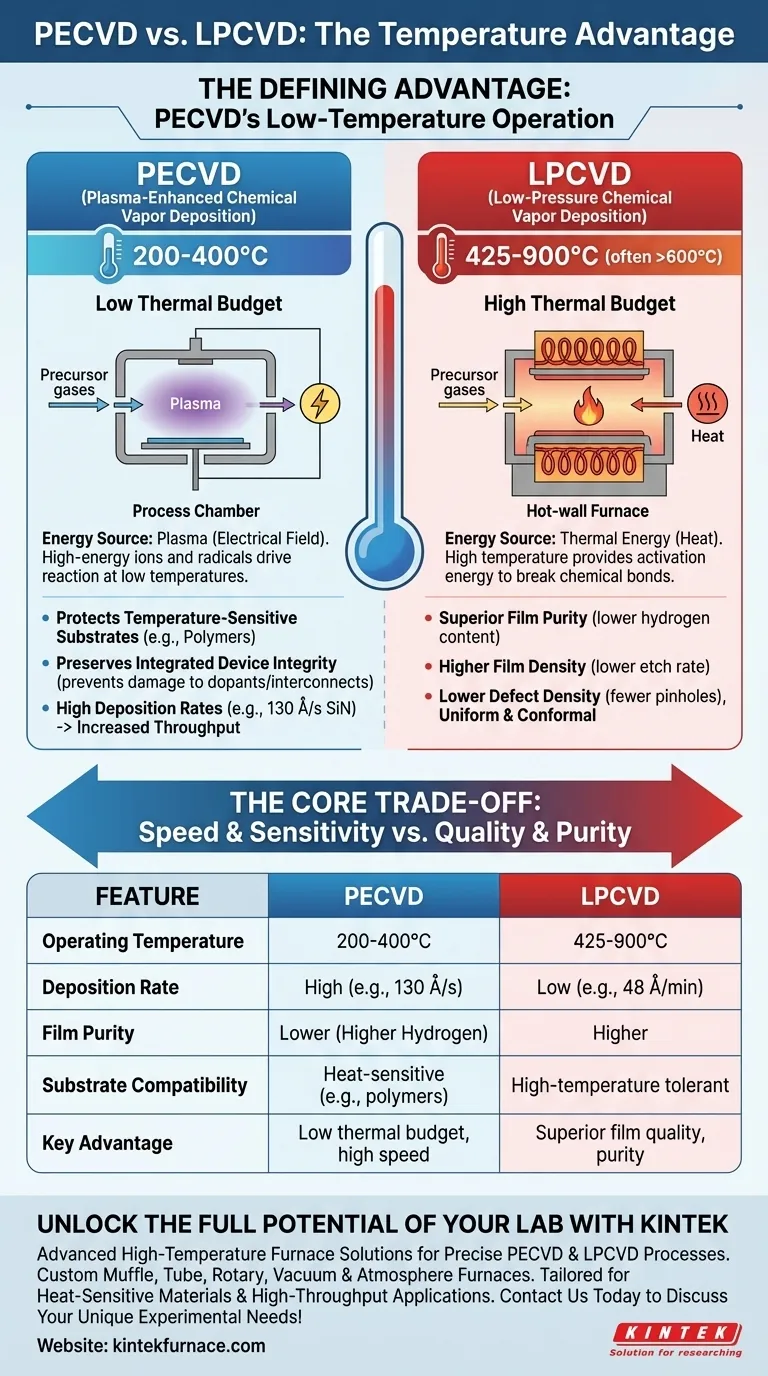

プラズマエッチング化学気相成長法(PECVD)が常圧化学気相成長法(LPCVD)に比べて際立った利点は、その劇的に低い動作温度にあります。PECVDプロセスは通常200〜400°Cで動作しますが、LPCVDは一般的に425〜900°Cの範囲で著しく高い温度を必要とします。この根本的な違いにより、PECVDは最新の電子デバイスの製造や熱に弱い材料の取り扱いに不可欠となります。

PECVDとLPCVDの選択は単なる温度の問題ではなく、主要なトレードオフに基づいた戦略的な決定です。PECVDはプラズマを使用して低温で高い成膜速度を実現するのに対し、LPCVDは高い熱エネルギーを使用して、より遅いものの、優れた純度と均一性の膜を生成します。

温度差の源泉

PECVDの低温の利点を理解するためには、まず両者の方法がなぜこれほど異なって動作するのかを理解する必要があります。鍵は、各プロセスが化学反応に必要なエネルギーをどのように供給するかという点にあります。

LPCVDにおける熱エネルギーの役割

LPCVDは、成長を促進するために専ら熱エネルギーに依存しています。前駆体ガスはホットウォール炉に導入され、高温が薄膜を基板上に形成するための化学結合を切断し、反応を開始するために必要な活性化エネルギーを提供します。

熱へのこの依存性が、LPCVDが600°Cを超える温度を必要とする理由です。化学反応を機能させるためには、基板を含むシステム全体をこのレベルまで加熱する必要があります。

PECVDにおけるプラズマの役割

PECVDはプラズマを使用することで、高い熱エネルギーの必要性を回避します。電界が前駆体ガスに印加され、電子が剥ぎ取られ、イオンとラジカルの非常に反応性の高い環境が生成されます。

これらの活性化された粒子は、基板自体を極端に高温にする必要なく、反応して基板上に堆積するのに十分すぎるほどのエネルギーを持っています。これにより、LPCVDに必要な温度のほんの一部で成膜が可能になります。

低い熱バジェットの戦略的利点

低温で膜を堆積できる能力は、単なるわずかな改善ではなく、多くの最先端アプリケーションにとって重要なイネーブラーです。この「低い熱バジェット」は、いくつかの重要な利点をもたらします。

温度に敏感な基板の保護

最も明白な利点は、LPCVDの温度で劣化したり、溶解したり、破壊されたりする可能性のある材料をコーティングできることです。これにより、PECVDはポリマーや特定の金属などの基板上に膜を堆積するための唯一の実行可能な選択肢となります。

集積デバイスの完全性の保持

現代の半導体製造では、ウェーハは多くの処理工程を経ます。成膜が必要になる頃には、デバイスはすでに敏感で精密に設計されたコンポーネントを持っている可能性があります。

これら部分的に作られたデバイスをLPCVDの高温にさらすと、例えばドーパントプロファイルの変更や金属相互接続の損傷などにより、それらを台無しにする可能性があります。PECVDの低温は、ウェーハ上の以前に作られた構造の完全性を保持します。

スループットと成膜速度の向上

PECVDはプラズマを使用して反応を促進するため、熱駆動型のLPCVDよりもはるかに高い成膜速度を達成できます。これにより、製造スループットが劇的に向上します。

例えば、PECVDは400°Cで窒化ケイ素を130 Å/秒の速度で堆積できますが、800°Cでの高温LPCVDプロセスでは48 Å/分しか達成できない場合があります。

トレードオフの理解:温度 vs. 膜品質

PECVDの低温と高速性には代償が伴い、通常は堆積膜の品質に関連しています。情報に基づいた意思決定を行うためには、これらのトレードオフを理解することが不可欠です。

膜の純度と水素含有量

PECVDのプラズマプロセスでは、しばしば水素の濃度が膜中に取り込まれることが多くなります。これは膜の電気的特性、密度、経時的な安定性に影響を与える可能性があります。対照的に、LPCVD膜は、高温プロセスによって不純物が追い出されるため、一般的に純度が高くなります。

膜密度とエッチング速度

PECVD膜は、LPCVDのそれに比べて密度が低くなる傾向があります。この密度の低さは、エッチング速度の増加につながり、膜が化学エッチ剤によってより速く除去されることを意味します。これは望ましい場合もありますが、膜が堅牢な保護バリアであることを意図している場合には重大な欠点となる可能性があります。

ピンホールと膜の欠陥

特に薄い層(約4000 Å未満)の場合、PECVD膜はピンホールやその他の欠陥を含む傾向があります。LPCVDの高温で低速の成長環境は、一般的により均一で均一性の高い欠陥のない膜を生成し、これは要求の厳しいアプリケーションにとって重要です。

アプリケーションに最適な選択

PECVDとLPCVDの選択は、特定のプロジェクトの優先順位に完全に依存します。低温の利点と高い膜品質の必要性のバランスをとることで、最適な方法を選択できます。

- 処理速度または温度に敏感な基板が主な焦点である場合: PECVDが明確な選択肢であり、高いスループットと、高温に耐えられない材料をコーティングする能力を可能にします。

- 究極の膜品質、純度、および均一性が主な焦点である場合: 基板がその高い熱バジェットに耐えられる限り、LPCVDがしばしば優れた選択肢となります。

プラズマ駆動の速度と熱駆動の品質との間のこの根本的なトレードオフを理解することが、目標とする堆積プロセスを選択するための鍵となります。

概要表:

| 特徴 | PECVD | LPCVD |

|---|---|---|

| 動作温度 | 200-400°C | 425-900°C |

| 成膜速度 | 高い(例:130 Å/秒) | 低い(例:48 Å/分) |

| 膜の純度 | 低い(水素が多い) | 高い |

| 基板適合性 | 熱に敏感(例:ポリマー) | 高温耐性 |

| 主な利点 | 低い熱バジェット、高速 | 優れた膜品質、純度 |

KINTEKの高度な高温炉ソリューションで、あなたの研究室の可能性を最大限に引き出しましょう!精密なPECVDまたはLPCVDプロセスが必要な場合でも、当社のマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、およびCVD/PECVDシステム—深いカスタマイズに裏打ちされた—は、熱に弱い材料や高スループットアプリケーションに対して比類のないパフォーマンスを提供します。あなたのユニークな実験ニーズに合わせてソリューションを調整し、研究を前進させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉