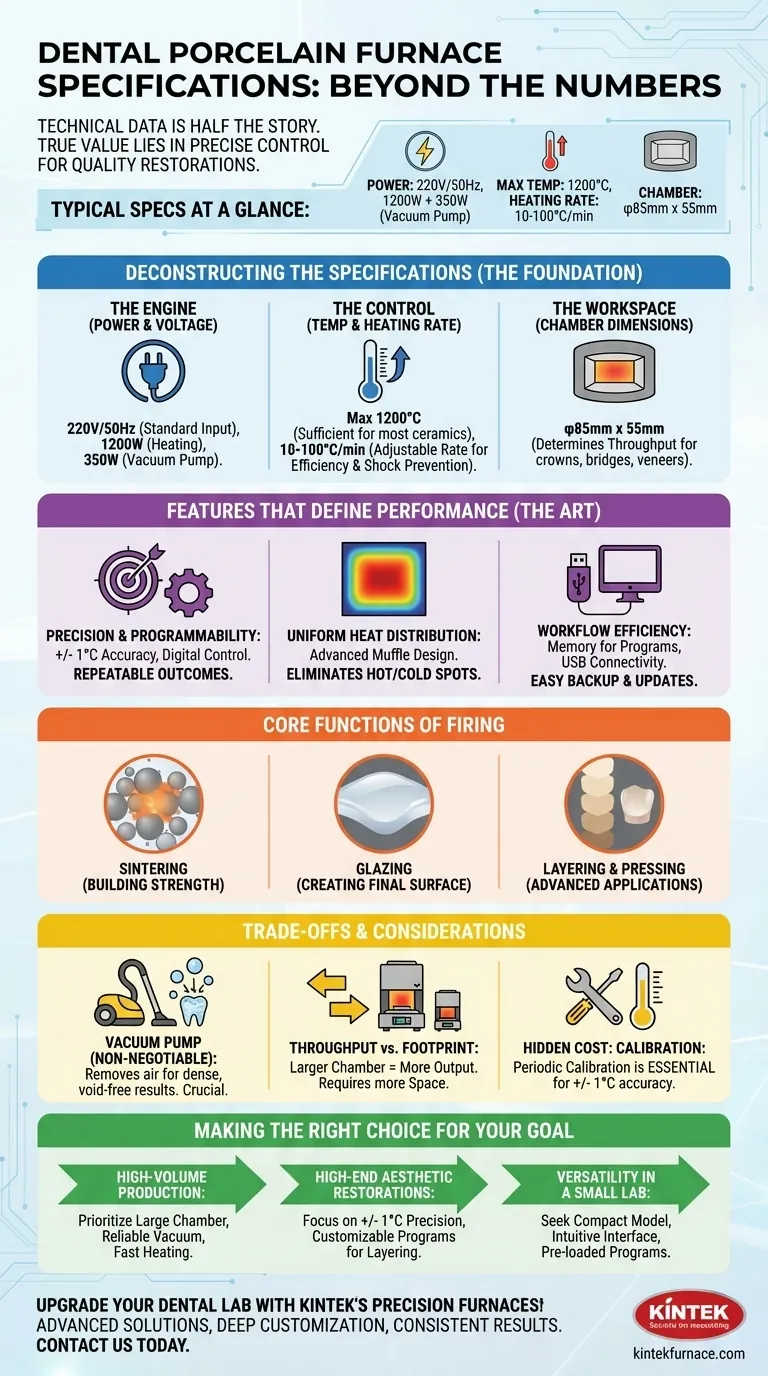

一目見てわかるように、典型的な歯科用陶材焼成炉は220V/50Hzの電源で動作し、約1200W(加えて真空ポンプ用に350W)を消費し、最高温度は1200℃に達します。加熱速度は毎分10℃から100℃まで調整可能で、内部の焼成チャンバーは通常、直径約85mm、高さ55mmです。

書面上の技術仕様は、物語の半分に過ぎません。歯科用焼成炉の真の価値は、それらの数値を、最終的な歯科修復物の強度、適合性、および審美性を決定する要因である、焼成サイクルに対する正確で再現性のある制御に変換する能力にあります。

仕様を分解する:各数字が意味するもの

コア仕様を理解することで、焼成炉ができることのベースラインが得られます。これは、性能が構築される土台です。

エンジン:電力と電圧

標準的な220V/50Hzの入力電圧は、多くの地域でこの種の機器に共通する電気要件です。

電力定格、通常は1200W + 350Wは、2つの主要な構成要素を示しています。1200Wは発熱体の電力で、焼成炉が目標温度に達する速さを決定します。追加の350Wは、ほぼ常に外部真空ポンプ用であり、密で空隙のない修復物を作成するための重要なコンポーネントです。

制御:温度と加熱速度

1200℃の最高温度は、長石陶材、ロイサイト強化材料、二ケイ酸リチウムを含む歯科用セラミックの大部分を処理するのに十分です。

真の芸術は加熱速度にあります。プログラム可能な毎分10℃から100℃の範囲は、技工士に精密な制御を与えます。厚い修復物の熱衝撃を防ぐには遅い速度が不可欠であり、より速い速度は小規模な作業のラボ効率を向上させることができます。

作業スペース:チャンバー寸法

内部チャンバーのサイズ、しばしばφ85mm x 55mmは、焼成炉のスループットを直接決定します。このサイズは、単一サイクルで何本のクラウン、ブリッジ、またはベニアを焼成できるかを決定し、歯科ラボ全体の生産性に影響を与えます。

数字の先へ:性能を定義する機能

基本仕様も重要ですが、現代の焼成炉は、一貫性と使いやすさを保証する機能によって定義されます。これらの機能こそが、基本的なヒーターと高精度歯科機器を真に区別するものです。

精度とプログラマビリティ

最も重要な単一の機能は、+/- 1℃という極めて高い精度で温度を維持する能力です。この精度は、タッチスクリーンを介したデジタルプログラミングと組み合わされることで、すべての焼成サイクルが完全に再現可能であることを保証します。これにより、推測が排除され、一貫した臨床結果を達成するために不可欠です。

均一な熱分布

高度なマッフルまたはチャンバー設計は、均一な熱分布を提供するように設計されています。これにより、チャンバー内の高温または低温スポットが防止され、焼成トレイ上の位置に関係なく、すべての修復物が均等に焼結されます。不均一な加熱は、亀裂や適合不良の主要な原因です。

ワークフローの効率

最新の焼成炉には、数十または数百のカスタム焼成プログラムを保存するためのメモリがほぼ常に含まれています。USB接続も重要な機能であり、技工士がプログラムを簡単にバックアップしたり、焼成炉間で転送したり、製造元からソフトウェアアップデートをインストールしたりできます。

焼成の核心機能を理解する

焼成炉は、熱と真空に対する精密な制御を使用して、いくつかの異なる機能を発揮し、それぞれが最終的な修復物を作成するために不可欠です。

焼結:強度を構築する

焼結とは、陶材粉末を粒子が融合する点まで加熱し、完全に溶融することなく材料の密度と強度を大幅に高めるプロセスです。焼成炉が正確な温度を特定の「保持時間」維持する能力は、このプロセスにとって重要です。

グレーズ:最終表面を作成する

修復物の形を整え、焼結した後、最終的な低温グレーズ焼成が行われます。これにより、薄い表面層が溶け、天然歯のエナメル質の外観を模倣した滑らかで非多孔質、耐汚染性の表面が作成されます。

レイヤリングとプレス:高度な応用

ハイエンドの審美作業では、焼成炉は、異なる色合いの陶材を適用し、個別のサイクルで焼成する多段階のレイヤリングを可能にします。多くの焼成炉は、セラミックのプレスも可能であり、二ケイ酸リチウムなどの材料に使用され、並外れた強度を持つモノリシッククラウンやブリッジを作成します。

トレードオフと考慮事項を理解する

焼成炉を選択または操作するには、いくつかの実用的な要素のバランスを取る必要があります。

真空ポンプは不可欠

真空下での焼成は、陶材粒子間に閉じ込められた空気を除去するために不可欠です。強力で信頼性の高い真空がなければ、最終的な修復物は多孔質で弱くなり、気泡によって審美的に損なわれます。ポンプの性能は焼成炉自体と同じくらい重要です。

スループットと設置面積

チャンバーが大きい焼成炉は、より多くの作業を同時に処理できるため、大量生産を行うラボに最適です。しかし、これにはより広い設置面積が必要です。小規模なラボでは、よりコンパクトなユニットの方が限られたスペースを効率的に利用できる場合があります。

隠れたコスト:校正

指定された+/- 1℃の精度を維持するために、陶材焼成炉は定期的な校正が必要です。このプロセスは、画面に表示される温度がチャンバー内の実際の温度と一致することを保証します。校正を怠ると、一貫性のない結果や修復の失敗につながることは避けられません。

目標に合った適切な選択をする

焼成炉の選択は、その機能を歯科ラボの特定のニーズに合わせる必要があります。

- 大量生産が主な焦点の場合:より大きなチャンバー、信頼性の高い真空システム、効率的で高速加熱プログラムを備えた焼成炉を優先し、日々のスループットを最大化します。

- ハイエンドの審美修復が主な焦点の場合:温度精度(+/- 1℃)と複雑な多段階レイヤリングを可能にする高度にカスタマイズ可能なプログラムで定評のある焼成炉に注目します。

- 小規模ラボで汎用性が主な焦点の場合:直感的なインターフェースと、幅広い一般的な歯科用セラミック材料に対応するプリロードされたプログラムを備えたコンパクトなモデルを探します。

最終的に、最高の焼成炉とは、選択した材料が成功した修復物となるために必要な正確な熱環境を、信頼性高く、繰り返し提供するツールです。

要約表:

| 仕様 | 一般的な値 | 重要な洞察 |

|---|---|---|

| 電源 | 220V/50Hz | 多くの地域での安定した動作のための共通規格 |

| 消費電力 | 1200W(加熱)+ 350W(真空ポンプ) | 加熱電力は速度に影響し、真空ポンプは高密度修復物に不可欠 |

| 最高温度 | 1200℃ | 二ケイ酸リチウムを含むほとんどの歯科用セラミックに十分 |

| 加熱速度 | 10-100℃/分 | プログラム可能な範囲で熱衝撃を防ぎ、効率を向上 |

| チャンバー寸法 | φ85mm x 55mm | クラウン、ブリッジ、ベニアのスループットを決定 |

| 温度精度 | +/- 1℃ | 再現性のある精密な焼成サイクルに不可欠 |

| 主な機能 | 均一な熱分布、USB接続、プログラムメモリ | 均一な焼結、簡単な更新、ワークフローの効率化を保証 |

KINTEKの精密高温炉で歯科ラボをアップグレードしましょう!優れたR&Dと社内製造を活用し、マッフル、管状、ロータリー、真空&雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の強力なディープカスタマイズ能力により、大量生産、審美修復、汎用性の高い小規模ラボのセットアップなど、お客様固有の実験ニーズに対応します。一貫性のある信頼性の高い結果を達成するために、今すぐお問い合わせください。当社の焼成炉がお客様のワークフローをどのように強化し、優れた歯科修復物を提供できるかについてご相談ください!

ビジュアルガイド

関連製品

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

よくある質問

- ポーセレンファーネスに備えるべき安全機能とは?歯科ラボの成功のための必須の安全対策

- 歯科用セラミックファーネスの温度要件は何ですか?歯科ラボの陶材焼成を最適化する

- ジルコニア歯科焼結炉は、どのようにして均一な熱分布を保証しているのでしょうか?一貫性のある高品質な歯科修復物を実現しましょう

- セラミックコンビネーションファーネスは何に使用されますか?二重焼成とプレスにより、歯科ラボのワークフローを効率化

- 歯科における焼結プロセスとは?ジルコニア修復物の強度を解き放つ

- 歯科用ジルコニア焼結炉の最高到達温度は?歯科ラボのための高温高精度

- ジルコニア焼結炉とは?高強度で審美的な歯科用セラミックスの可能性を引き出す

- ジルコニア焼結に必要とされる特別な炉は何ですか?歯科ラボのための必須の高温ソリューション