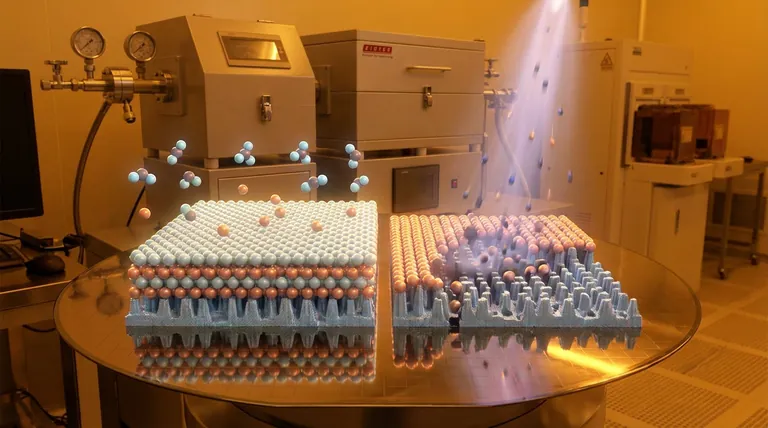

ALD(原子層堆積)システムをPVD(物理気相堆積)よりも使用する主な技術的利点は、自己制限的な気固化学反応を通じて、原子レベルの精密な制御を実現できることです。複雑な形状の加工に課題を抱えることがあるPVDとは異なり、ALDは、最新のナノスケールデバイス統合に不可欠な、高度に均一で、ピンホールがなく、優れたステップカバレッジを備えたGeドープ酸化亜鉛(Ge:ZnO)膜を生成します。

コアの要点 従来のPVD手法は、影や不均一なコーティングにつながる可能性のある指向性堆積に依存することが多いですが、ALDは自己制限的な化学プロセスを利用します。これにより、基板の地形やサイズに関係なく、複雑なナノ構造のすべての表面が完全に均一で、密着性の高いGe:ZnOコーティングを受け取ることが保証されます。

原子レベルの精度の実現

自己制限メカニズム

ALDの決定的な特徴は、自己制限的な気固化学反応の使用です。

このプロセスでは、前駆体ガスが1原子層ずつ表面と反応します。これにより、膜の厚さとGeドーピング組成を絶対的な正確さで指示でき、Ge:ZnO比が特定の性能要件を満たすことを保証します。

組成制御

Ge:ZnOのようなドープ材料では、電気的および光学的性能のために一貫性が最も重要です。

ALDシステムを使用すると、特定のプリカーサーをサイクルして、酸化亜鉛格子にゲルマニウムドーパントを正確な間隔で導入できます。これにより、バルクPVD堆積方法でしばしば見られる勾配や偏析が排除されます。

形状の課題の解決

優れたステップカバレッジ

従来のPVDの主な制限は、「直視」性質であり、垂直壁や深い溝の被覆が不十分になることがよくあります。

ALDは、表面を化学的に飽和させることでこれを克服します。これにより、優れたステップカバレッジが得られ、3D構造のすべての表面で膜厚が同一になることが保証されます。これは、ナノスケール半導体デバイスの統合に不可欠な要件です。

欠陥の排除

PVDプロセスでは、特に大きくて不規則な領域をコーティングする場合、空隙やピンホールが発生することがあります。

ALDは層ごとに膜を構築するため、本質的にピンホールフリーの膜を作成します。この構造的完全性は、電気的短絡を防ぎ、大面積基板の信頼性を確保するために不可欠です。

トレードオフの理解

プロセススループット

ALDの精度は、堆積速度の代償を伴うことを認識することが重要です。

膜は1原子層ずつ構築されるため、蓄積速度はPVDよりも大幅に低くなります。ALDは、生の処理速度ではなく、品質と密着性に最適化されたプロセスです。

操作の複雑さ

完璧なGe:ZnO化学量論を実現するには、プリカーサーパルスとパージサイクルの正確な管理が必要です。

結果は優れていますが、ALDのプロセスレシピ開発は、PVDの標準的なスパッタリングまたは蒸着ターゲットのパラメータを設定するよりも複雑になる可能性があります。

目標に合った正しい選択

Ge:ZnO製造にALDが適切なツールであるかどうかを判断するには、特定の制約を評価してください。

- ナノスケール統合が最優先事項の場合:複雑な3D形状を完璧な密着性とステップカバレッジでコーティングできるALDを選択してください。

- 膜の完全性が最優先事項の場合:高信頼性の半導体アプリケーションに不可欠なピンホールフリー構造を確保するためにALDを選択してください。

- 精密ドーピングが最優先事項の場合:原子レベルでゲルマニウムと亜鉛の比率を制御できるALDを選択してください。

形状が複雑で欠陥許容度がゼロの高度な半導体アプリケーションでは、ALDは単なるPVDの代替ではなく、必要不可欠なものです。

概要表:

| 特徴 | 原子層堆積(ALD) | 物理気相堆積(PVD) |

|---|---|---|

| メカニズム | 自己制限表面反応 | 直視物理プロセス |

| 厚さ制御 | 原子レベルの精度 | 不正確、バルク堆積 |

| 密着性 | 100%(高アスペクト比構造) | 不良(影効果) |

| ドーピング均一性 | 優(サイクルごとの制御) | 変動(勾配の可能性あり) |

| 膜品質 | ピンホールフリーで高密度 | 空隙/欠陥の可能性あり |

| 堆積速度 | 遅い(層ごと) | 速い(バルク蓄積) |

KINTEKで薄膜の精度を向上させましょう

Ge:ZnOアプリケーションで従来のPVDから高性能ALDに移行する準備はできていますか? KINTEKは、専門的な研究開発と製造に裏打ちされた業界をリードする半導体ソリューションを提供します。ALD、CVD、真空システムを含む包括的な堆積システムを提供しており、これらはすべてお客様固有の研究または生産ニーズを満たすように完全にカスタマイズ可能です。

次のプロジェクトで完璧な化学量論と優れたステップカバレッジを確保してください。 理想的なシステムを見つけるために、今すぐテクニカルチームにお問い合わせください!

参考文献

- Rafał Knura, Robert P. Socha. Evaluation of the Electronic Properties of Atomic Layer Deposition-Grown Ge-Doped Zinc Oxide Thin Films at Elevated Temperatures. DOI: 10.3390/electronics13030554

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

よくある質問

- Li22Sn5合成にはなぜ高精度な炉が必要なのですか?純相合金の安定性を確保する

- イットリウム添加ニッケルフェライトのインピーダンス解析に、加熱制御を備えたサンプルセルシステムが必要なのはなぜですか?

- カリウム硫黄電池に高精度恒温乾燥炉が必要なのはなぜですか?データ整合性を確保する

- 酸化亜鉛ナノ粒子の準備において、強制循環式乾燥オーブンはどのような役割を果たしますか? 凝集の防止

- 分子線エピタキシー(MBE)システムは、どのような主要なプロセス環境を提供しますか? CaF2薄膜成長の最適化

- 高純度水素を保護雰囲気として使用する技術的な利点は何ですか?熱処理速度の向上

- カーボン紙前駆体に真空乾燥炉を使用する利点は何ですか?材料性能を最大化する

- LPBFプロセス中に基材の予熱が一般的に行われるのはなぜですか? 3Dプリンティングにおける応力の最小化と亀裂の防止