その核心において、化学気相成長法(CVD)は、ガスを高性能な固体材料に変換する洗練された製造プロセスです。このプロセスは一連のステップを経て進行します。前駆体として知られる反応性ガスが制御されたチャンバーに導入され、熱によって活性化され、化学反応を起こすことで、ターゲット基板上に原子レベルで固体の薄膜が形成されます。プロセスは、システムを冷却し、残ったガスや副生成物をパージすることで完了します。

CVDの本質は、単に表面をコーティングすることではなく、真空中で精密な化学変換を組織化することです。これは、気体状の前駆体を、原子レベルで制御された固体で高純度の薄膜に変換するための方法です。

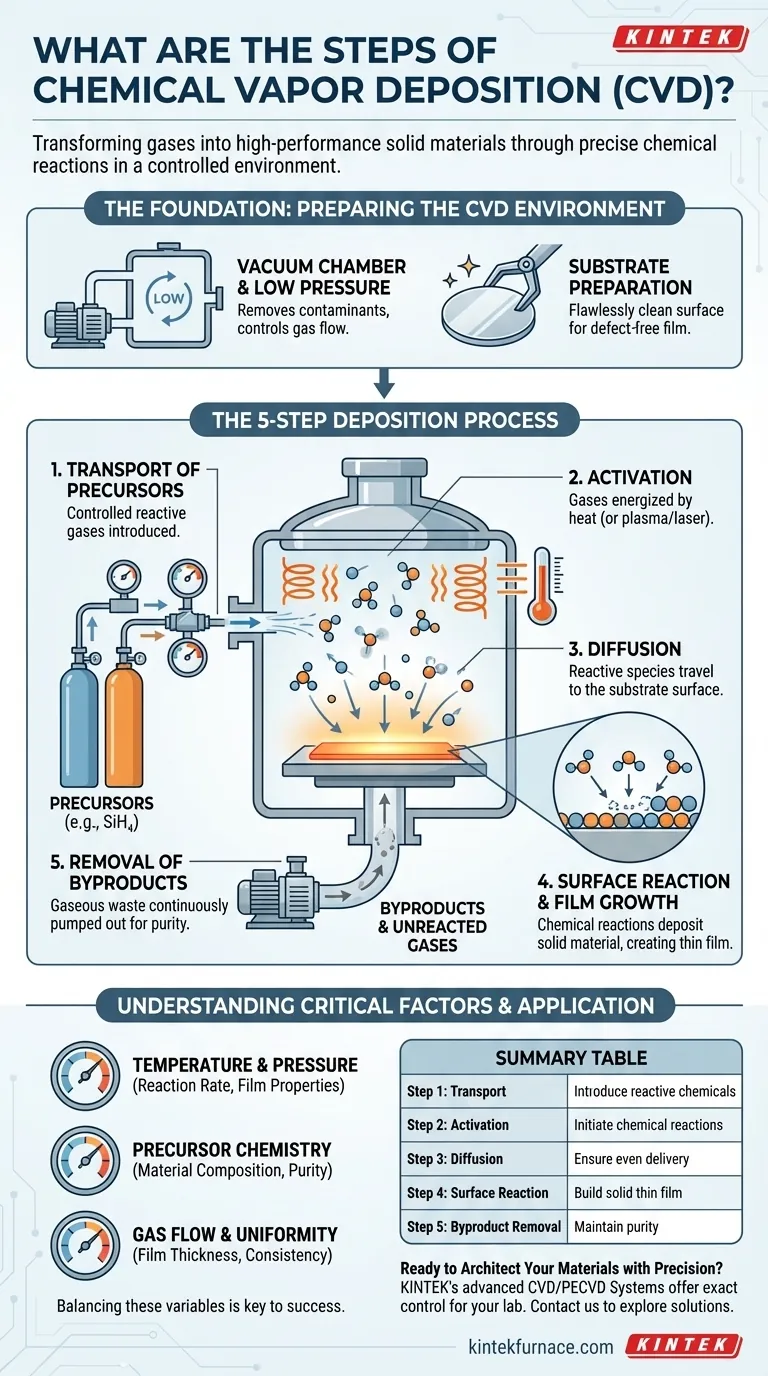

基礎:CVD環境の準備

成膜を開始する前に、システムを綿密に準備する必要があります。この段階は、最終材料の純度と品質を確保するために不可欠です。

真空の役割

ほとんどすべてのCVDプロセスは真空下で行われます。これは、反応チャンバー内の圧力が通常の気圧よりもはるかに低いことを意味します。これにより、2つの重要な目的が達成されます。1つは、望ましくない反応を引き起こす可能性のある酸素や窒素などの大気汚染物質を除去すること、もう1つは、反応性ガスの圧力と流量を正確に制御できるようにすることです。

基板の準備

コーティングされる対象物である基板は、完璧に清浄でなければなりません。表面にわずかな塵や残留物があると、膜に欠陥が生じます。基板は、成膜された膜が適切に接着し、構造的に完璧であることを保証するために、チャンバーに導入される前に厳格な洗浄手順を受けます。

成膜プロセスの段階的な内訳

環境が準備されると、CVDのコアプロセスが開始されます。これは、反応器内で連続的に発生する5段階のシーケンスとして理解できます。

ステップ1:前駆体の輸送

前駆体と呼ばれる1つまたは複数の反応性ガスが、制御された量で反応チャンバーに供給されます。前駆体の選択は、その化学組成が薄膜の最終材料を決定するため、非常に重要です(例:シランガス(SiH₄)はシリコン膜の成膜に使用されます)。

ステップ2:前駆体の活性化

前駆体ガスは、反応性を持たせるためにエネルギーを与えられ、または「活性化」される必要があります。これは、チャンバー全体と基板を非常に高い温度(通常、数百から数千℃)に加熱することによって最も頻繁に行われます。他のバリエーションでは、プラズマまたはレーザーによってエネルギーが供給されます。

ステップ3:基板への拡散

活性化された高反応性ガス分子と原子は、低圧環境を拡散し、より低温の基板表面に向かって移動します。このガス輸送の物理学は、基板表面全体に均一な流れを確保するように設計されています。

ステップ4:表面反応と膜成長

これがプロセスの核心です。活性化された前駆体分子が基板表面に接触すると、それらは吸着(表面に付着)し、化学反応を起こします。これらの反応は分子を分解し、目的の固体材料を堆積させ、原子層ごとに薄膜を形成します。

ステップ5:副生成物の除去

固体膜を形成する化学反応は、望ましくない気体状の副生成物も生成します。これらの副生成物は、未反応の前駆体ガスとともに、真空システムによってチャンバーから継続的に排出されます。これにより、それらが不純物として膜に組み込まれるのを防ぎます。

トレードオフと重要な要因の理解

完璧な膜を実現するには、いくつかの競合する要因のバランスを取る必要があります。CVDプロセスの成功は、これらの変数がどれだけうまく制御されているかに完全に依存します。

温度と圧力

温度は反応速度の主要な駆動要因です。一般に、高温はより速い成膜につながりますが、敏感な基板を損傷したり、望ましくない結晶構造を生成したりする可能性もあります。圧力は前駆体ガスの濃度と流量に影響を与え、膜の均一性と密度に直接影響します。

前駆体化学の選択

前駆体は、ガスとして存在できるほど揮発性であると同時に、選択された温度で分解するのに十分な反応性を持っていなければなりません。その純度は最も重要であり、供給ガス中の不純物は最終的な膜の欠陥に容易になる可能性があります。

ガス流量と均一性

基板のすべての部分が同じ濃度の前駆体ガスを受け取るようにすることは、主要な工学的課題です。不均一な流量は、一部の領域で厚く、他の領域で薄い膜につながり、これは半導体製造のようなアプリケーションでは重大な失敗となります。

これをプロジェクトに適用する方法

材料の特定の目標によって、CVDプロセスのどの側面を優先する必要があるかが決まります。

- 半導体製造が主な焦点の場合:極端な純度と膜厚の原子レベルでの制御が必要であり、前駆体の純度と正確な温度/圧力制御が最も重要な変数となります。

- 耐久性のある保護コーティングの作成が主な焦点の場合:強力な接着と緻密な膜構造が目標であるため、基板の準備と堅牢な膜成長を促進するプロセス温度を優先する必要があります。

- R&Dと材料発見が主な焦点の場合:新しい前駆体化学と成膜条件を実験するために、ガス流量、温度、および圧力を高度に柔軟に制御できる多用途システムが必要です。

最終的に、化学気相成長法のステップを習得することで、原子から材料を構築し、次世代技術の基礎となるコンポーネントを作成することができます。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 輸送 | 前駆体ガスがチャンバーに入る | 反応性化学物質を導入する |

| 2. 活性化 | ガスが活性化される(例:熱によって) | 化学反応を開始する |

| 3. 拡散 | 活性化された種が基板に移動する | 表面への均一な供給を確保する |

| 4. 表面反応 | 分子が基板上で吸着し反応する | 原子ごとに固体の薄膜を構築する |

| 5. 副生成物の除去 | 気体状の廃棄物が排出される | 膜の純度と品質を維持する |

精密な材料設計の準備はできていますか?

CVDのステップを理解することは最初のステップです。温度、圧力、ガス流量を正確に制御できる炉でそれらを実行することが、プロジェクトの成功と失敗を分けます。

KINTEKの先進的なCVD/PECVDシステムは、この精度を実現するために設計されています。当社独自の優れた社内R&Dと製造を活用し、半導体、保護コーティング、最先端の材料研究に必要な高純度で均一な薄膜を確保するために、CVDプロセスの各段階を習得するために必要な堅牢な高温プラットフォームを提供します。

当社の深いカスタマイズ能力が、お客様固有の実験要件にどのように適合できるかについて話し合いましょう。

お客様のラボに最適なCVDソリューションを検討するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械