真空焼結は、粉末を緻密な固体塊に変えるために使用される多段階の熱プロセスです。基本的な手順には、材料の装填、バインダーと空気の除去、材料を融点直下まで加熱、その温度で保持して原子結合を促進、そして最終的に制御された方法で冷却することが含まれます。この一連のプロセス全体は、酸化を防ぎ、閉じ込められたガスを除去するために真空中で行われ、高純度で優れた機械的特性を持つ最終製品を保証します。

真空焼結の目的は、単に材料を加熱することではありません。原子拡散を可能にし、粉末粒子を効果的に融合させて最大の密度と強度を達成するために、酸素や他の汚染物質のない、正確に制御された環境を作り出すことです。

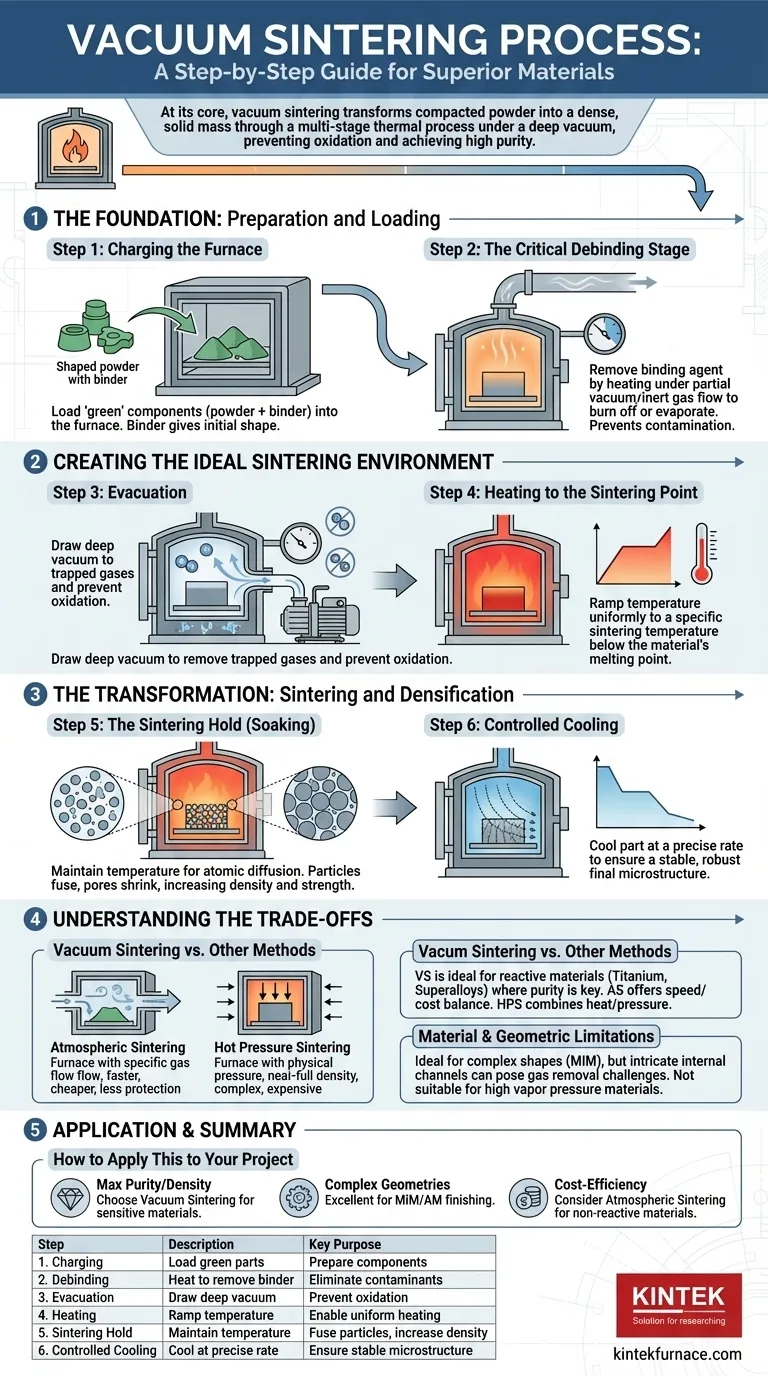

基礎:準備と装填

最終的な焼結部品の成功は、炉が最高温度に達するずっと前に決定されます。適切な準備が最も重要です。

ステップ1:炉への装入

プロセスは、部品を炉に装入することから始まります。これらの部品は、しばしば「グリーンパーツ(未焼結品)」と呼ばれ、通常、金属またはセラミック粉末と結合剤を混合して形成されます。

結合剤は、熱処理を受ける前に部品に初期の形状と取り扱い強度を与えます。

ステップ2:重要な脱脂段階

高温焼結が始まる前に、結合剤を除去する必要があります。この重要な手順を脱脂と呼びます。

炉を比較的低い温度に加熱すると、結合剤が燃焼または蒸発します。これは、部分真空下または不活性ガスの流れの中で行われることが多く、結合剤の蒸気を部品から遠ざけ、炉の外へ運び出すのに役立ちます。

結合剤を適切に除去しないと、最終製品に汚染、多孔性、欠陥が生じる可能性があります。

理想的な焼結環境の作成

部品が準備されたら、次のフェーズでは原子が互いに結合するための完璧な条件を作り出すことに焦点を当てます。「真空焼結」の「真空」がここで不可欠になります。

ステップ3:排気

脱脂が完了すると、炉は密閉され、深い真空が引かれます。これには2つの主な目的があります。

第一に、空気(特に酸素と窒素)を除去することで、材料を弱める可能性のある酸化やその他の化学反応を防ぎます。第二に、真空は部品内部から残っている閉じ込められたガスを引き出すのに役立ちます。

ステップ4:焼結点への加熱

次に、炉の温度は目標の焼結温度まで上昇させられます。この温度は各材料に固有ですが、常に融点以下です。

加熱速度は慎重に制御され、部品が均一に加熱されることを保証し、ひび割れの原因となる熱応力を防ぎます。

変態:焼結と緻密化

これは、材料が多孔質のコンパクトから緻密な固体へと根本的に変化する段階です。

ステップ5:焼結保持(ソーキング)

材料は、特定の期間、焼結温度で保持されます。この期間を「保持」または「ソーキング」時間と呼びます。

この間、原子拡散が起こります。原子が個々の粉末粒子の境界を越えて移動し、粒子が融合し、その間の細孔が収縮または完全に閉じます。これにより、部品の密度と強度が増加します。

ステップ6:制御冷却

保持時間が完了した後、部品は室温まで冷却されます。加熱ランプと同様に、冷却速度も正確に制御されます。

急速な冷却は内部応力を導入し、脆い微細構造を作り出す可能性がありますが、ゆっくりとした制御された冷却は、安定した堅牢な最終部品を確保するのに役立ちます。

トレードオフの理解

真空焼結は強力なプロセスですが、唯一の選択肢ではなく、常に最良の選択肢でもありません。その文脈を理解することが、情報に基づいた決定を下す鍵となります。

真空焼結と他の方法の比較

主な代替手段は雰囲気焼結であり、特定のガス(窒素やアルゴンなど)が充満した炉内でプロセスが行われます。これはより速く、より安価ですが、微量の汚染物質に対する保護は劣ります。

もう1つの関連プロセスはホットプレスであり、熱、真空、および強い物理的圧力を組み合わせます。ホットプレスはほぼ完全に近い密度を達成できますが、通常はより単純な形状に限定され、より高価です。真空焼結は、外部からの圧力なしに原子拡散のみに依存します。

材料と幾何学的制約

真空焼結は、チタン、ステンレス鋼、超合金など、酸素に非常に敏感な反応性材料に最適です。ただし、蒸気圧が非常に高い一部の材料は、深い真空環境には適さない場合があります。

複雑な形状(特にバインダージェットや金属射出成形と組み合わせた場合)を製造できますが、非常に複雑な内部チャネルは、均一なガス除去とバインダー焼成に課題をもたらすことがあります。

これをあなたのプロジェクトに適用する方法

適切な熱プロセスを選択することは、最終部品の要件に完全に依存します。

- 最高の純度と密度が主な焦点の場合:真空焼結は、敏感な材料における酸化と多孔性を排除するための比類のない環境を提供する点で、優れた選択肢です。

- 複雑な形状の製造が主な焦点の場合:真空焼結は、バインダー除去と緻密化が重要となる金属射出成形(MIM)または積層造形によって作られた部品の優れた最終工程です。

- 非反応性材料のコスト効率が主な焦点の場合:制御されたガス雰囲気での雰囲気焼結が、性能とコストの許容できるバランスを提供することを見出すかもしれません。

最終的に、真空焼結の手順を習得することで、原子レベルで材料を設計し、他の方法では不可能な特性を達成することができます。

まとめ表:

| ステップ | 説明 | 主な目的 |

|---|---|---|

| 1. 装入 | グリーンパーツを炉に装入する | 焼結のための部品準備 |

| 2. 脱脂 | 真空または不活性ガス下で加熱し、バインダーを除去する | 汚染物質を除去し、欠陥を防ぐ |

| 3. 排気 | 密閉された炉内に深い真空を引く | 酸化を防ぎ、閉じ込められたガスを除去する |

| 4. 加熱 | 温度を焼結点まで上昇させる | 原子結合のための均一な加熱を可能にする |

| 5. 焼結保持 | 原子拡散のために温度を維持する | 粒子を融合させて密度と強度を向上させる |

| 6. 制御冷却 | 部品を正確な速度で冷却する | 安定した微細構造を確保し、応力を低減する |

カスタマイズされた真空焼結ソリューションで、優れた材料純度と密度を実現する準備はできていますか?KINTEKでは、卓越した研究開発と社内製造を活用し、航空宇宙、医療機器、積層造形などの産業向けに調整された、真空&雰囲気炉を含む高度な高温炉を提供しています。当社の深いカスタマイズ能力により、お客様独自の実験要件が正確に満たされることを保証します。当社のソリューションがお客様の研究室の効率と製品品質をどのように向上させることができるかについて、今すぐお問い合わせください — 今すぐお問い合わせ!

ビジュアルガイド