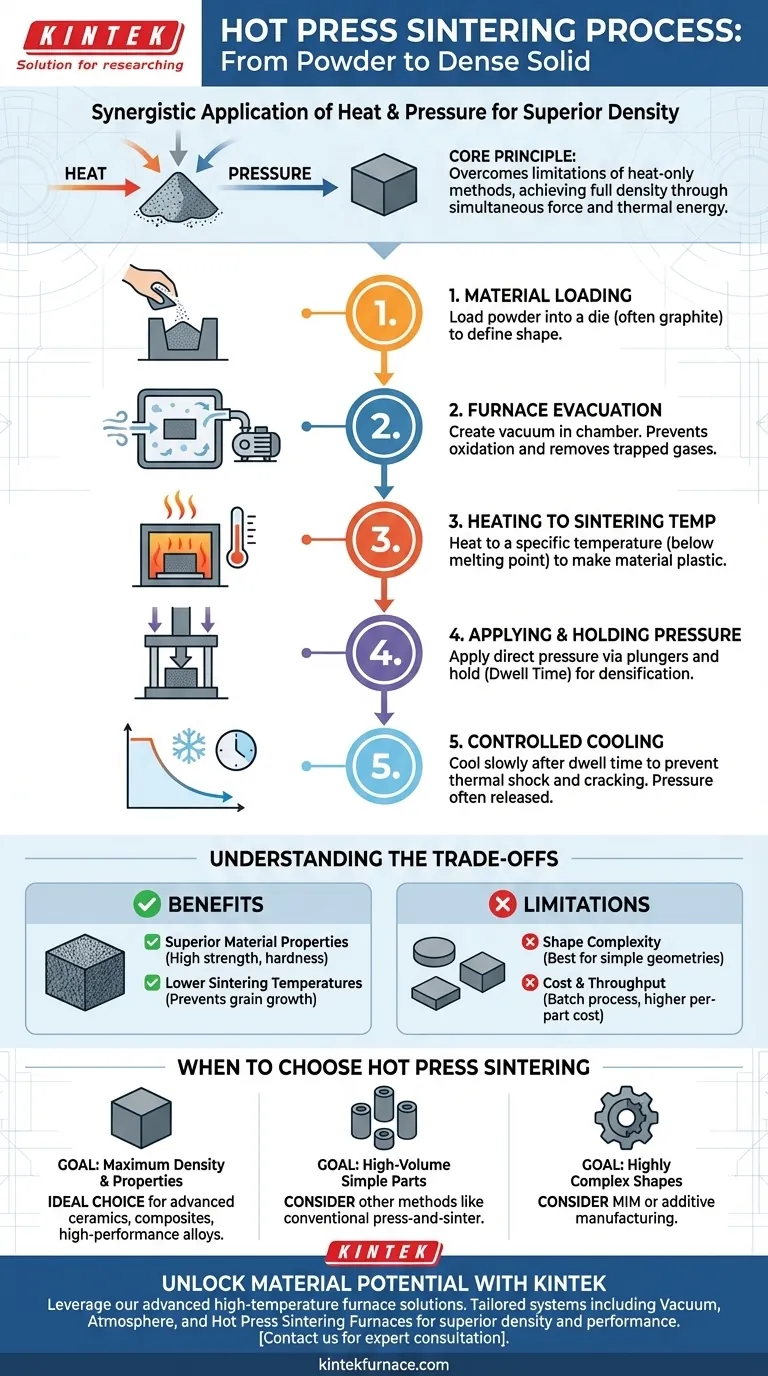

ホットプレス焼結プロセスは、熱と圧力を同時に加えることで、緻密で高品質な材料を作り出すための特殊技術です。この方法は、セラミック、金属、複合材料に特に効果的で、気孔率を最小限に抑え、機械的特性を向上させます。このプロセスには、材料の準備から最終的な冷却まで、いくつかの重要なステップが含まれ、それぞれが材料の微細構造と性能を最適化するように設計されている。これらのステップを理解することは、産業および研究室環境で一貫した結果を得るために不可欠です。

キーポイントの説明

-

原料の準備と投入

- この工程は、均一性を確保するため、多くの場合粉末状の原料を選択し、準備することから始まる。

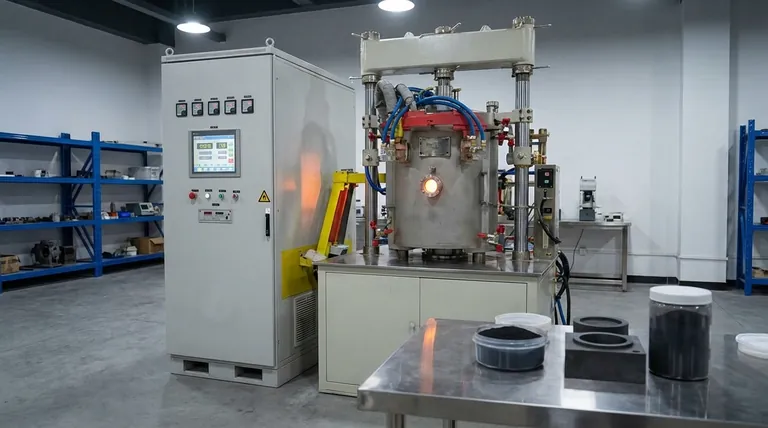

- 原料は金型に入れられ、真空焼結炉に入れられる。 真空焼結炉 .適切な装入は、コンタミネーションを回避し、焼結中の均等な圧力分布を確保するために極めて重要である。

-

炉の排気

- 炉を排気して空気やその他のガスを除去し、真空環境を作ります。このステップにより、酸化が防止され、材料の特性に影響を与える不純物の存在が減少する。

- また、真空状態は熱伝達を促進し、最終製品へのガス巻き込みを最小限に抑えます。

-

加熱段階

- 炉は材料の融点以下であるが、粒子の結合を促進するのに十分な温度に加熱される。温度プロファイルは、熱衝撃や不均一な焼結を避けるために慎重に制御されます。

- 高度な発熱体とインテリジェントな制御システムにより、安定した結果を得るために重要な、迅速で安定した温度上昇を実現します。

-

圧力の適用

- 加熱と同時に圧力を加え、材料を緻密化する。このステップにより、気孔が減少し、材料の機械的強度と密度が向上する。

- ひび割れや不均一な収縮などの欠陥を防ぐため、圧力は均一でなければなりません。最近の加熱炉では、精度を高めるために自動圧力制御システムが採用されていることが多い。

-

保持とソーキング

- 材料を目的の温度と圧力に一定時間保持し(ソーキング時間)、完全に緻密化・均質化させる。

- このステップにより、材料が最適な微細構造と特性に達することが保証される。

-

冷却段階

- 焼結後、炉は徐々に室温まで冷却されます。制御された冷却により、反りや割れの原因となる熱応力を防ぐことができます。

- 一部のシステムでは、ファンなどの強制冷却機構を使用して、製品の完全性を維持しながらプロセスを高速化します。

-

搬出と後処理

- 焼結製品は慎重に炉から取り出され、品質検査が行われます。最終仕様を満たすためには、機械加工や研磨などの追加工程が必要になる場合もあります。

- 近代的な炉のモジュール設計はメンテナンスを簡素化し、長期的な信頼性を保証します。

ホットプレス焼結プロセスでは、これらのステップを踏むことで、優れた密度、強度、性能を持つ材料が製造され、航空宇宙、医療機器、先端セラミックなどの産業で不可欠なものとなっています。圧力や温度の変化が最終製品の特性にどのような影響を与えるかを考えたことはありますか?このような微妙な調整によって、特定の用途に合わせた材料特性を引き出すことができます。

まとめ表

| ステップ | 主な行動 | 目的 |

|---|---|---|

| 材料の準備 | 均一な粉末を選択し、金型に充填 | 均一な圧力分布を確保し、コンタミネーションを最小限に抑える |

| 排気 | 空気/ガスを除去して真空にする | 酸化を防ぎ、熱伝達を改善する |

| 加熱 | 制御されたランプ速度で融点以下に加熱 | 熱衝撃なしで粒子結合を促進 |

| 圧力印加 | 加熱中に均一な圧力を加える | 気孔を減らし、機械的強度を高める |

| 保持/浸漬 | 温度と圧力を一定時間保持 | 完全な高密度化と均質化を実現 |

| 冷却 | 室温まで徐冷または強制冷却 | 熱応力による反りや割れを防ぐ |

| 荷降ろしと後処理 | 必要に応じて検査、機械加工、研磨を行う。 | 最終仕様に適合し、品質を保証 |

KINTEK で焼結プロセスの精度を高める

KINTEKは、セラミック、金属、複合材料向けに、高度なR&Dと自社製造により、お客様のニーズに合わせた高温炉ソリューションを提供しています。真空焼結、圧力制御、熱管理における当社の専門知識により、最適な材料密度と性能を実現します。標準システムが必要な場合も、完全にカスタマイズされたセットアップが必要な場合も、当社の

マッフル炉、管状炉、回転炉、真空炉

は信頼性のために設計されています。

焼結の成果を高める準備はできていますか? 当社の専門家に今すぐご連絡ください にご相談ください!

お探しの製品

リアルタイムプロセス監視用高真空観察窓

コンタミネーションフリーの精密真空バルブ

均一な焼結のための高性能発熱体

特殊な材料合成のための高度なCVDシステム

高温安定性のための高耐久性SiC発熱体

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空ホットプレス炉マシン加熱真空プレス

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空焼結用圧力式真空熱処理焼結炉