本質的に、ロータリーキルンは高温材料処理の主力です。その主な産業用途は、金属や合金の製造を行う冶金分野、焼成などの熱反応を誘発する化学処理分野、そしてセメントやセラミックからバッテリー部品に至るまでを製造する先端材料製造分野に見られます。

ロータリーキルンの計り知れない多用途性は、その基本的な設計、すなわちゆっくりと回転するチューブが非常に均一な加熱を保証するという点から生まれています。この基本原理により、粉末、顆粒、またはその他のばら積み固形物に対して正確な熱制御を要求されるプロセスにとって、決定的な選択肢となります。

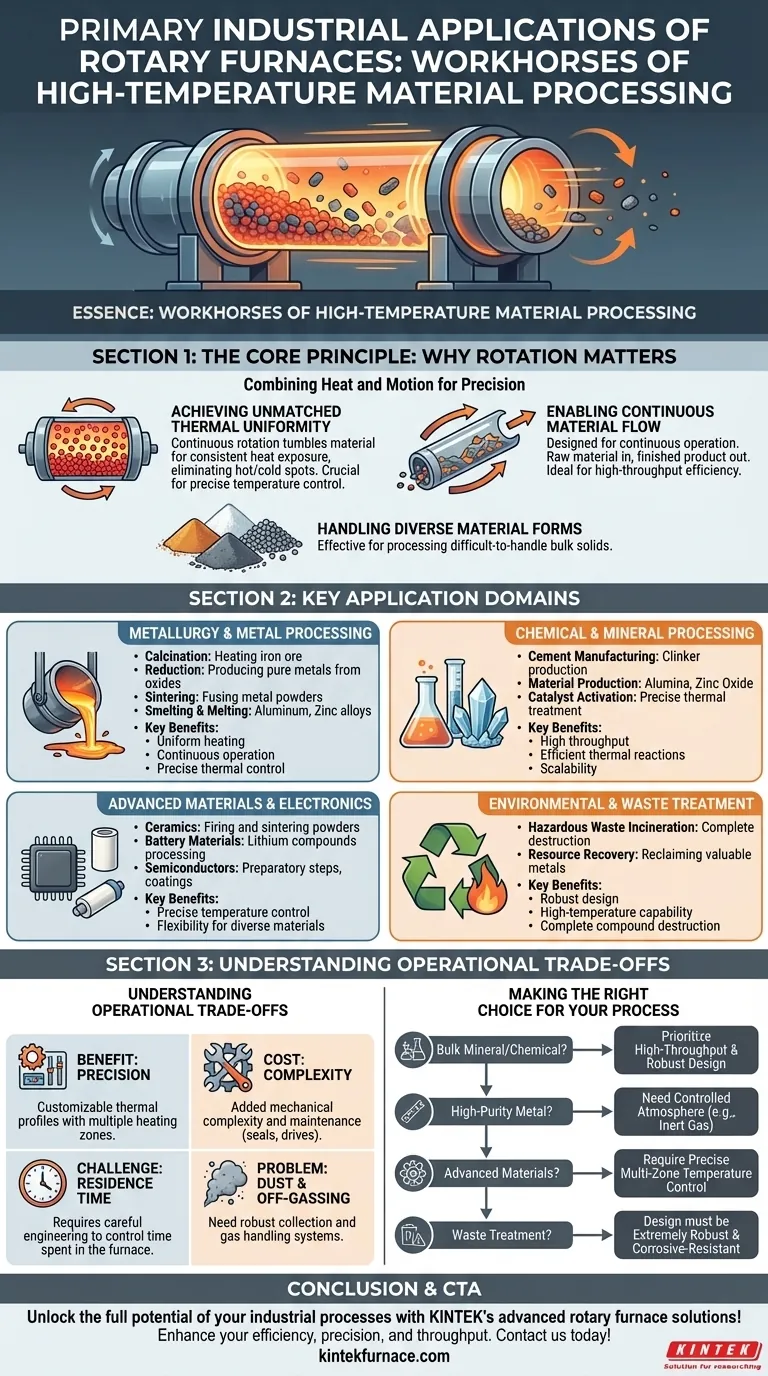

基本原理:なぜ回転が重要なのか

ロータリーキルンの有効性は、単に熱だけでなく、熱と運動の組み合わせにあります。この動的なアプローチは、静的なバッチ式炉に固有の問題を解決します。

比類のない熱均一性の達成

連続的な回転により、炉内の材料は優しく転動します。この動作により、すべての粒子が熱源に一貫して均等にさらされ、ホットスポットやコールドスポットが排除されます。

この均一性は、最終的な材料特性が厳密な温度制御によって決定されるプロセスにとって極めて重要であり、未処理または過剰処理の結果を防ぎます。

連続的な材料の流れの実現

バッチ処理で動作する静的炉とは異なり、ロータリーキルンは**連続運転**のために設計されています。原料が傾斜したチューブの一端に供給され、回転しながらゆっくりと反対側へ移動し、最終製品として排出されます。

この設計は、一定で予測可能な出力ストリームを必要とする高スループットの産業環境にとって理想的であり、生産効率を最大化します。

多様な材料形態への対応

転動作用は、他の種類の炉では処理が難しい広範な材料(微細な**粉末、顆粒、ペレット、その他のばら積み固形物**など)を処理するのに非常に効果的です。

主要な応用分野の解説

均一な加熱と連続的な流れの組み合わせにより、ロータリーキルンはいくつかの主要な産業で不可欠となっています。炉内で実行される特定のプロセスがその用途を決定します。

冶金および金属加工

冶金学において、これらの炉は原料鉱石や粉末を精製された金属に変換するために重要です。主要なプロセスには以下が含まれます。

- 焼成(Calcination): 鉄鉱石を加熱し、ペレット化および製錬の準備をします。

- 還元(Reduction): 金属酸化物から酸素を除去し、純粋な金属を生成します。

- 焼結(Sintering): 金属粉末を融合させ、緻密で固体の部品を作成します。

- 製錬・溶解(Smelting & Melting): アルミニウムや亜鉛合金などの低温金属に使用されます。

化学および鉱物処理

化学産業は、大規模な熱反応のためにロータリーキルン(この文脈ではキルンと呼ばれることが多い)に依存しています。

- セメント製造: セメントクリンカーの製造は、世界で最も一般的な用途の1つです。

- 材料製造: アルミナ、バーミキュライト、酸化亜鉛の製造に使用されます。

- 触媒活性化: 材料を正確に加熱し、その触媒特性を活性化させます。

先端材料およびエレクトロニクス

高性能材料の場合、ロータリーキルンが提供する正確な制御が最も重要となります。

- セラミックス: セラミック粉末を焼成・焼結し、緻密で均一な部品を作成します。

- バッテリー材料: リチウム化合物などの粉末を焙焼・処理し、現代のバッテリーに使用します。

- 半導体: 半導体材料や特殊コーティングの作成のための予備工程で使用されます。

環境および廃棄物処理

ロータリーキルンの堅牢な性質と達成可能な高温は、廃棄物処理に理想的です。

- 有害廃棄物焼却: 高温と長い滞留時間により、有害な有機化合物の完全な破壊が保証されます。

- 資源回収: 産業副産物や廃棄物を加熱し、貴重な金属やその他の物質を回収します。

運用のトレードオフの理解

ロータリーキルンは信じられないほど多用途ですが、理解しなければならない特定の設計上の考慮事項と制限があります。

精密さの利点 vs. 複雑さのコスト

独立して制御可能な複数の加熱ゾーンを持つ能力により、高度にカスタマイズされた熱プロファイルが可能になります。しかし、回転シール、駆動機構、支持構造は、単純な静的炉と比較して機械的な複雑さとメンテナンスのレイヤーを追加します。

滞留時間(Residence Time)の課題

スループットは高いものの、材料が炉内に滞在する正確な時間(**滞留時間**)を制御することは、チューブの回転速度、傾斜角度、材料の流れの特性に依存します。非常に狭い滞留時間分布を達成するには、慎重なエンジニアリングが必要です。

粉塵とオフガスの問題

転動作用は加熱には有利ですが、微細な粉末に対しては多量の粉塵を発生させる可能性があります。これには、排出ガスを管理し、製品の損失を防ぐために、堅牢な集塵およびガス処理システムが必要となります。

プロセスのための適切な選択

ロータリーキルンの理想的な用途は、材料、希望する出力、および要求される特定の熱変換に完全に依存します。

- 主にばら積み鉱物または化学処理に焦点を当てる場合: 高スループットでエネルギー効率の高い設計を優先し、連続運転と堅牢な材料ハンドリングに対応させます。

- 主に高純度の金属または合金の製造に焦点を当てる場合: 不純物な酸化を防ぐために、制御された雰囲気(例:不活性ガスまたは還元性ガス)を維持できる炉が必要です。

- 主に先端材料の開発に焦点を当てる場合: 正確な多ゾーン温度制御と、回転速度および滞留時間を調整できる柔軟性が必要です。

- 主に廃棄物処理または資源回収に焦点を当てる場合: 設計は極めて堅牢で、腐食性の化合物や非常に高温に耐える材料で構築されている必要があります。

結局のところ、ロータリーキルンの強みは、制御された均一かつ連続的な運動を通じてばら積み材料を変換する独自の能力にあります。

要約表:

| 応用分野 | 主要プロセス | 主な利点 |

|---|---|---|

| 冶金および金属加工 | 焼成、還元、焼結、製錬 | 均一な加熱、連続運転、正確な熱制御 |

| 化学および鉱物処理 | セメント製造、触媒活性化、材料製造 | 高スループット、効率的な熱反応、スケーラビリティ |

| 先端材料およびエレクトロニクス | セラミックス焼成、バッテリー材料処理、半導体準備 | 正確な温度制御、多様な材料への柔軟性 |

| 環境および廃棄物処理 | 有害廃棄物焼却、資源回収 | 堅牢な設計、高温対応能力、化合物の完全分解 |

KINTEKの先進的なロータリーキルンソリューションで、産業プロセスの可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、当社は冶金、化学処理、先端材料、廃棄物処理向けに調整された高温炉システムを多様な研究所に提供しています。ロータリーキルン、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様固有の実験および生産要件に正確に適合するための強力な深層カスタマイズ機能によって補完されています。効率、精度、スループットの向上についてご相談いただくため、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉